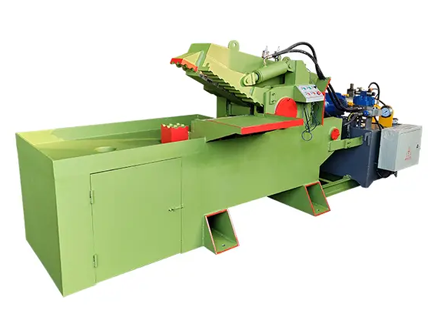

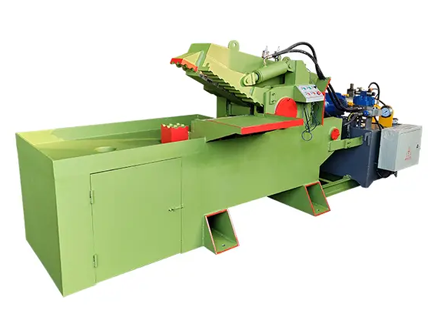

ஸ்கிராப் மெட்டல் கத்தரிகள் ஒரு முக்கிய பங்கைக் கொண்டுள்ளன, அவை பல்வேறு வகையான உலோக ஸ்கிராப்பை திறம்பட வெட்டுவதன் மூலம் மற்றும் மறுஅளவிடுகின்றன. மெட்டல் மறுசுழற்சி மற்றும் செயலாக்கத் துறையில் இந்த சக்திவாய்ந்த இயந்திரங்கள் பருமனான, ஒழுங்கற்ற ஸ்கிராப்பை மேலும் செயலாக்கம், போக்குவரத்து அல்லது மறுவிற்பனைக்கு நிர்வகிக்கக்கூடிய துண்டுகளாக மாற்ற உதவுகின்றன. இருப்பினும், ஸ்கிராப் மெட்டல் கத்தரிகளின் செயல்திறன் மற்றும் நீண்ட ஆயுள் நிலையான மற்றும் சரியான பராமரிப்பைப் பொறுத்தது.

வழக்கமான பராமரிப்பு என்பது உபகரணங்களை சுத்தமாக வைத்திருப்பது மட்டுமல்ல - இது துல்லியம், செயல்பாட்டு திறன் மற்றும் ஒட்டுமொத்த இயந்திர ஆயுட்காலம் ஆகியவற்றைக் குறைப்பதை நேரடியாக பாதிக்கிறது. வழக்கமான கவனிப்பைப் புறக்கணிப்பது அடிக்கடி முறிவுகள், எதிர்பாராத வேலையில்லா நேரம், விலையுயர்ந்த பழுதுபார்ப்பு மற்றும் பாதுகாப்பு அபாயங்களுக்கு வழிவகுக்கும். மறுபுறம், நன்கு பராமரிக்கப்படும் ஸ்கிராப் மெட்டல் வெட்டு சீராக இயங்குகிறது, குறைந்த ஆற்றலைப் பயன்படுத்துகிறது, மேலும் அதிக உற்பத்தித்திறன் அளவைப் பராமரிக்கிறது.

தினசரி ஆய்வு சரிபார்ப்பு பட்டியல்

வழக்கமான தினசரி ஆய்வுகள் ஸ்கிராப் மெட்டல் கத்தரிகளுக்கான பயனுள்ள பராமரிப்பின் அடித்தளமாகும். ஒவ்வொரு செயல்பாட்டிற்கும் முன்னர் விரைவான மற்றும் முழுமையான சோதனை செய்வதன் மூலம், நீங்கள் முன்கூட்டியே சாத்தியமான சிக்கல்களைப் பிடிக்கலாம், எதிர்பாராத வேலையில்லா நேரத்தைத் தவிர்க்கலாம் மற்றும் பாதுகாப்பான மற்றும் திறமையான இயந்திர செயல்திறனை உறுதிப்படுத்தலாம். கவனம் செலுத்த வேண்டிய முக்கிய பகுதிகளில் ஹைட்ராலிக் எண்ணெய் அளவுகள், பிளேட் நிலை மற்றும் கசிவுகளுக்கான ஹைட்ராலிக் கோடுகள் ஆகியவை அடங்கும்.

ஹைட்ராலிக் எண்ணெய் நிலை

ஹைட்ராலிக் எண்ணெய் என்பது ஸ்கிராப் மெட்டல் ஷியரின் வெட்டு அமைப்பின் உயிர்நாடி. நிலையான ஹைட்ராலிக் அழுத்தம் மற்றும் மென்மையான இயந்திர செயல்பாட்டிற்கு சரியான எண்ணெய் அளவை பராமரிப்பது அவசியம். ஒவ்வொரு நாளும் வேலையைத் தொடங்குவதற்கு முன், ஆபரேட்டர்கள் வேண்டும்:

ஹைட்ராலிக் எண்ணெய் பரிந்துரைக்கப்பட்ட வரம்பிற்குள் உள்ளதா என்பதை சரிபார்க்க நியமிக்கப்பட்ட பார்வை கண்ணாடி அல்லது டிப்ஸ்டிக் பயன்படுத்தவும்.

உற்பத்தியாளரால் குறிப்பிடப்பட்ட ஹைட்ராலிக் திரவத்தின் வகையைப் பயன்படுத்தி, குறைந்தபட்ச மதிப்பெண்ணைக் காட்டிலும் அளவுகள் குறைந்துவிட்டால் எண்ணெயை உயர்த்தவும்.

மாசுபாட்டின் அறிகுறிகளுக்கு எண்ணெயை சரிபார்க்கவும், அதாவது நிறமாற்றம் அல்லது நுரைத்தல், இது உடனடி கவனம் தேவைப்படும் உள் கசிவுகள் அல்லது காற்று நுழைவைக் குறிக்கும்.

சரியான எண்ணெய் அளவை பராமரிக்கத் தவறினால், வெட்டு சக்தி குறைக்கப்பட்டு, அதிக வெப்பம் மற்றும் முன்கூட்டிய கூறு உடைகள் குறைகிறது.

பிளேட் நிலை

வெட்டும் நடவடிக்கைகளின் போது ஸ்கிராப் வெட்டு கத்திகள் மிகப்பெரிய இயந்திர அழுத்தத்தை ஏற்படுத்துகின்றன. தினசரி காட்சி ஆய்வுகள் கத்திகள் கூர்மையாகவும், அப்படியே மற்றும் ஒழுங்காக ஏற்றப்பட்டிருப்பதை உறுதிப்படுத்த உதவுகின்றன. முக்கிய ஆய்வு புள்ளிகள் பின்வருமாறு:

வெட்டும் தரத்தை பாதிக்கும் சில்லுகள், விரிசல் அல்லது சீரற்ற உடைகளுக்கான வெட்டு விளிம்புகளை சரிபார்க்கிறது.

கத்திகளின் எந்தவொரு சிதைவையும் அல்லது வளைவையும் கவனித்தல், இது திறமையற்ற வெட்டுக்களை ஏற்படுத்தக்கூடும் அல்லது பிற கூறுகளை சேதப்படுத்தும்.

செயல்பாட்டின் போது தளர்த்தல் அல்லது அசாதாரண அதிர்வு இல்லாமல் கத்திகள் பாதுகாப்பாக கட்டப்பட்டுள்ளனவா என்பதை சரிபார்க்கிறது.

பிளேட் சிக்கல்களை ஆரம்பத்தில் அடையாளம் காண்பது சரியான நேரத்தில் கூர்மைப்படுத்துதல் அல்லது மாற்றுவதை செயல்படுத்துகிறது, மேலும் சேதத்தைத் தடுக்கிறது மற்றும் உகந்த செயல்திறனை பராமரிக்கிறது.

ஹைட்ராலிக் கோடுகள் மற்றும் இணைப்புகள்

கணினி அழுத்தத்தை பராமரிக்கவும், ஆபரேட்டர் பாதுகாப்பை உறுதிப்படுத்தவும் ஹைட்ராலிக் குழல்களை மற்றும் பொருத்துதல்கள் அப்படியே மற்றும் கசிவு இல்லாததாக இருக்க வேண்டும். தினசரி ஆய்வுகளின் போது, பாருங்கள்:

புலப்படும் கசிவுகள், ஈரமான புள்ளிகள் அல்லது எண்ணெய் சொட்டுகள் குழல்களை, இணைப்பிகள் மற்றும் முத்திரைகள் சுற்றி.

திடீர் தோல்விக்கு வழிவகுக்கும் குழாய் மேற்பரப்புகளில் உடைகள், சிராய்ப்பு, விரிசல் அல்லது வீக்கம் ஆகியவற்றின் அறிகுறிகள்.

ஒழுங்காக இறுக்கப்பட்ட பொருத்துதல்கள் மற்றும் இணைப்பிகளில் அரிப்பு அல்லது துரு இல்லாதது.

எந்தவொரு ஹைட்ராலிக் கசிவுகள் அல்லது சேதமடைந்த குழல்களை உடனடியாக உரையாற்றுவது கணினி செயலிழப்புகள், சுற்றுச்சூழல் மாசுபாடு மற்றும் பாதுகாப்பு அபாயங்களைத் தவிர்க்க உதவுகிறது.

பிளேட் கூர்மைப்படுத்துதல் மற்றும் மாற்று சுழற்சிகள்

ஒரு ஸ்கிராப் மெட்டல் ஷியரின் கத்திகள் வெட்டு செயல்திறன், இயந்திர செயல்திறன் மற்றும் ஒட்டுமொத்த பாதுகாப்பு ஆகியவற்றை நேரடியாக பாதிக்கும் முக்கியமான கூறுகள். மென்மையான செயல்பாட்டைப் பராமரிக்கவும், விலையுயர்ந்த வேலையில்லா நேரத்தைத் தவிர்க்கவும் பிளேட்களை எப்போது கூர்மைப்படுத்துவது அல்லது மாற்றுவது என்பது அவசியம்.

பிளேட் உடைகளை எவ்வாறு தீர்மானிப்பது

பிளேட் நிலையை தவறாமல் மதிப்பிடுவது ஆரம்பத்தில் உடைகள் அல்லது சேதத்தின் அறிகுறிகளை அடையாளம் காண உதவுகிறது. ஆபரேட்டர்கள் மற்றும் பராமரிப்பு பணியாளர்கள் பின்வரும் குறிகாட்டிகளைத் தேட வேண்டும்:

காட்சி சேதம்: வெட்டு விளிம்பில் சில்லுகள், விரிசல் அல்லது ஆழமான நிக்ஸிற்கான கத்திகளை ஆய்வு செய்யுங்கள். இத்தகைய சேதம் துல்லியத்தை குறைப்பதை சமரசம் செய்கிறது மற்றும் பிரச்சாரம் செய்யலாம், இது பிளேட் தோல்விக்கு வழிவகுக்கிறது.

வெட்டு விளிம்பில் மந்தமானது: காலப்போக்கில், கத்திகள் அவற்றின் கூர்மையை இழக்கின்றன, இதன் விளைவாக கடினமான அல்லது சீரற்ற வெட்டுக்கள் ஏற்படுகின்றன. இது பெரும்பாலும் வெட்டு எதிர்ப்பாக வெளிப்படுகிறது, மேலும் ஹைட்ராலிக் சக்தி தேவைப்படுகிறது மற்றும் உற்பத்தியை குறைக்கிறது.

சிதைவு அல்லது வளைத்தல்: திசைதிருப்பப்பட்ட அல்லது வளைந்த கத்திகள் இயந்திர அழுத்தத்தை அல்லது முறையற்ற பயன்பாட்டைக் குறிக்கின்றன, இது மோசமான வெட்டு தரத்தை ஏற்படுத்தும் மற்றும் வெட்டின் சட்டகம் அல்லது ஹைட்ராலிக் அமைப்பை சேதப்படுத்தும்.

அதிகரித்த சுழற்சி நேரம் அல்லது ஆற்றல் நுகர்வு: வெட்டுக்களை முடிக்க அதிக நேரம் எடுத்தால் அல்லது வழக்கத்தை விட அதிக சக்தியைப் பயன்படுத்தினால், பிளேட் மந்தநிலை ஒரு பங்களிப்பு காரணியாக இருக்கலாம்.

பிளேட்களைக் கூர்மைப்படுத்தும்போது

சரியான இடைவெளியில் கத்திகளைக் கூர்மைப்படுத்துவது அவற்றின் வெட்டும் செயல்திறனை மீட்டெடுக்கிறது மற்றும் அவற்றின் பயன்படுத்தக்கூடிய வாழ்க்கையை நீட்டிக்கிறது. இந்த சிறந்த நடைமுறைகளைக் கவனியுங்கள்:

வெட்டுக்கள் பார்வைக்கு கடினமானதாக இருக்கும்போது அல்லது ஆபரேட்டர்கள் வெட்டும் போது அதிகரித்த முயற்சியை கவனிக்கும்போது கத்திகள்.

பிளேட்டின் வடிவவியலை அதிக வெப்பமாக்குவதையோ அல்லது மாற்றுவதையோ தவிர்க்க உற்பத்தியாளர்-பரிந்துரைக்கப்பட்ட கூர்மையான கோணங்கள் மற்றும் நடைமுறைகளைப் பின்பற்றவும். முறையற்ற கூர்மையானது பிளேட்டை பலவீனப்படுத்தி முன்கூட்டியே தோல்விக்கு வழிவகுக்கும்.

அதிக கூர்மைப்படுத்தலைத் தவிர்க்கவும், இது பிளேட் தடிமன் குறைத்து வலிமையைக் குறைக்கிறது. ஒவ்வொரு கூர்மைப்படுத்தும் சுழற்சியும் தேவையான குறைந்தபட்ச பொருளை மட்டுமே அகற்ற வேண்டும்.

தொழில்முறை அரைக்கும் கருவிகளைப் பயன்படுத்தவும் அல்லது நிலையான மற்றும் துல்லியமான கூர்மைப்படுத்தும் முடிவுகளுக்கு சிறப்பு சேவை வழங்குநர்களை நம்பவும்.

பிளேட்களை மாற்றும்போது

வழக்கமான கூர்மைப்படுத்துதல் இருந்தபோதிலும், பிளேட்ஸ் இறுதியில் அவர்களின் சேவை வாழ்க்கையின் முடிவை எட்டும் மற்றும் மாற்றீடு தேவைப்படும். எப்போது கத்திகளை மாற்றவும்:

பாதுகாப்பாக சரிசெய்ய முடியாத விரிசல்கள், ஆழமான சில்லுகள் அல்லது கட்டமைப்பு சேதம் உள்ளன.

மீண்டும் மீண்டும் கூர்மைப்படுத்துவதால் உற்பத்தியாளரின் குறைந்தபட்ச பாதுகாப்பான வரம்பைத் தாண்டி பிளேட் தடிமன் குறைக்கப்பட்டுள்ளது.

தொடர்ச்சியான தோராயமான வெட்டுக்கள் அல்லது பிளேடு உறுதியற்ற தன்மையால் சுட்டிக்காட்டப்பட்டபடி, கூர்மைப்படுத்துவதன் மூலம் வெட்டுதல் செயல்திறனை மீட்டெடுக்க முடியாது.

பிளேட்டின் பெருகிவரும் துளைகள் அல்லது மேற்பரப்புகள் அணியப்படுகின்றன அல்லது சேதமடைகின்றன, இதனால் மோசமான சீரமைப்பு அல்லது அதிர்வு ஏற்படுகிறது.

சரியான நேரத்தில் பிளேட் மாற்றீடு மற்ற வெட்டு கூறுகளுக்கு சேதத்தை தடுக்கிறது மற்றும் செயல்பாட்டு பாதுகாப்பைப் பராமரிக்கிறது.

ஹைட்ராலிக் சிஸ்டம் பராமரிப்பு

ஹைட்ராலிக் அமைப்பு ஒரு ஸ்கிராப் மெட்டல் ஷியரின் இதயமாகும், இது திறம்பட வெட்டுவதற்கு தேவையான சக்திவாய்ந்த மற்றும் கட்டுப்படுத்தப்பட்ட சக்தியை வழங்குகிறது. நம்பகமான செயல்பாட்டை உறுதி செய்வதற்கும், உபகரணங்கள் ஆயுளை நீட்டிப்பதற்கும், விலையுயர்ந்த முறிவுகளைத் தவிர்ப்பதற்கும் இந்த அமைப்பின் சரியான பராமரிப்பு மிக முக்கியம். முக்கிய பராமரிப்பு பணிகளில் ஹைட்ராலிக் எண்ணெய் தரத்தை நிர்வகித்தல், வடிப்பான்களை சுத்தம் செய்தல் அல்லது மாற்றுவது மற்றும் குழல்களை மற்றும் இணைப்புகளை தவறாமல் ஆய்வு செய்தல் ஆகியவை அடங்கும்.

ஹைட்ராலிக் எண்ணெய் மாற்று சுழற்சி

ஹைட்ராலிக் எண்ணெய் கணினிக்குள் சக்தியை உயவூட்டுகிறது, குளிர்விக்கிறது மற்றும் கடத்துகிறது. காலப்போக்கில், வெப்பம், மாசுபாடு மற்றும் ஆக்சிஜனேற்றம் காரணமாக எண்ணெய் குறைகிறது, இது அரிப்பு, உடைகள் மற்றும் குறைக்கப்பட்ட செயல்திறனை ஏற்படுத்தும். உகந்த கணினி செயல்திறனை பராமரிக்க:

உற்பத்தியாளரின் பரிந்துரைக்கப்பட்ட ஹைட்ராலிக் எண்ணெய் மாற்று இடைவெளிகளைப் பின்பற்றுங்கள், பொதுவாக 1,000 முதல் 2,000 இயக்க நேரம் அல்லது ஆண்டுதோறும், எது முதலில் வந்தாலும்.

மாசுபடுதல், பாகுத்தன்மை மாற்றங்கள் அல்லது நீரின் இருப்புக்காக எண்ணெயை தவறாமல் மாதிரி செய்து சோதிக்கவும், இது உடனடி மாற்றத்தின் அவசியத்தைக் குறிக்கிறது.

முத்திரைகள் மற்றும் கூறுகளைப் பாதுகாக்க குறிப்பிட்ட பாகுத்தன்மை மற்றும் சேர்க்கை தேவைகளை பூர்த்தி செய்யும் உயர்தர, உற்பத்தியாளரால் அங்கீகரிக்கப்பட்ட ஹைட்ராலிக் திரவங்களை மட்டுமே பயன்படுத்தவும்.

எப்போதும் கணினியை சரியாக வடிகட்டவும் நிரப்பவும், காற்று சிக்காமல் இருப்பதை உறுதிசெய்து, இது குழிவுறுதல் மற்றும் சேதத்தை ஏற்படுத்தும்.

வடிகட்டி சுத்தம் மற்றும் மாற்றீடு

அழுக்கு, உலோகத் துகள்கள் மற்றும் கூறு உடைகளை துரிதப்படுத்தும் பிற அசுத்தங்களை அகற்றுவதன் மூலம் ஹைட்ராலிக் எண்ணெயை சுத்தமாக வைத்திருப்பதில் வடிப்பான்கள் முக்கிய பங்கு வகிக்கின்றன.

பயன்பாட்டு தீவிரத்தைப் பொறுத்து தினசரி அல்லது வாரந்தோறும் ஹைட்ராலிக் வடிப்பான்களை ஆய்வு செய்து, உற்பத்தியாளரின் வழிகாட்டுதல்களின்படி அவற்றை மாற்றவும்.

வடிகட்டுதல் செயல்திறன் மற்றும் கணினி பொருந்தக்கூடிய தன்மையை உறுதிப்படுத்த உங்கள் ஸ்கிராப் வெட்டு மாதிரிக்காக வடிவமைக்கப்பட்ட உண்மையான மாற்று வடிப்பான்களைப் பயன்படுத்தவும்.

பொருத்தப்பட்டிருந்தால், வடிகட்டி அடைக்கப்படும்போது அல்லது மாற்றுவதற்கு காரணமாக எச்சரிக்கை செய்யும் வடிகட்டி குறிகாட்டிகளை கண்காணிக்கவும்.

அடைபட்ட வடிகட்டியுடன் கணினியை இயக்குவதைத் தவிர்க்கவும், ஏனெனில் இது எண்ணெய் ஓட்டத்தை கட்டுப்படுத்தலாம் மற்றும் கணினி அழுத்தம் சொட்டுகள் அல்லது சேத பம்புகளை ஏற்படுத்தும்.

குழாய் மற்றும் இணைப்பு ஆய்வு

ஹைட்ராலிக் குழல்களை மற்றும் பொருத்துதல்கள் நிலையான அழுத்தத்தின் கீழ் உள்ளன மற்றும் அதிர்வு, சிராய்ப்பு மற்றும் வெப்பநிலை மாற்றங்களிலிருந்து அணிய வேண்டும்.

விரிசல், கசிவுகள், வீக்கம் அல்லது அணிந்த பகுதிகளை குழல்களைச் சரிபார்க்க வழக்கமான காட்சி ஆய்வுகளை நடத்துங்கள். திடீர் தோல்விகளைத் தடுக்க உடனடியாக சேதமடைந்த குழல்களை மாற்றவும்.

அரிப்பு அல்லது சேதத்தின் இறுக்கம் மற்றும் அறிகுறிகளுக்கு அனைத்து பொருத்துதல்களையும் இணைப்புகளையும் சரிபார்க்கவும். தளர்வான பொருத்துதல்கள் கசிவுகள் அல்லது அழுத்தம் இழப்பை ஏற்படுத்தும்.

சிராய்ப்பு அல்லது பிற இயந்திர பகுதிகளுடன் தொடர்பு கொள்ளக்கூடிய பகுதிகளில் பாதுகாப்பு ஸ்லீவ்ஸ் அல்லது கவ்விகளைப் பயன்படுத்துங்கள்.

கூர்மையான வளைவுகள் அல்லது கின்க்ஸ் இல்லாமல் குழல்களை சரியாக திசைதிருப்பப்படுவதை உறுதிசெய்க, அவை ஓட்டத்தைக் குறைக்கலாம் அல்லது உடைகளை அதிகரிக்கும்.

ஹைட்ராலிக் பராமரிப்புக்கான கூடுதல் உதவிக்குறிப்புகள்

செயல்பாட்டின் போது கணினி வெப்பநிலையை கண்காணித்து, அசாதாரண அதிகரிப்புகளை ஆராயுங்கள், ஏனெனில் அதிக வெப்பம் எண்ணெய் சிதைக்கும் மற்றும் முத்திரைகள் சேதப்படுத்தும்.

அதிக சுமை கூறுகளைத் தவிர்ப்பதற்கு உற்பத்தியாளர் விவரக்குறிப்புகளின்படி சரியான கணினி அழுத்த அமைப்புகளைப் பராமரிக்கவும்.

மாசுபாடு மற்றும் ஈரப்பதம் நுழைவதைத் தடுக்க ஹைட்ராலிக் நீர்த்தேக்கத்தை சுத்தமாகவும் சீல் வைக்கவும்.

உயவு மற்றும் நகரும் பாகங்கள் பராமரிப்பு

ஸ்கிராப் மெட்டல் கத்தரிகளின் மென்மையான செயல்பாடு மற்றும் நீண்ட ஆயுளை உறுதிப்படுத்த சரியான உயவு மற்றும் நகரும் பகுதிகளின் வழக்கமான கவனிப்பு அவசியம். வழிகாட்டி தண்டவாளங்கள், தண்டுகள், தாங்கு உருளைகள் மற்றும் கீல்கள் போன்ற கூறுகள் நிலையான இயக்கத்தையும் உராய்வையும் அனுபவிக்கின்றன, இதனால் அவை அணியக்கூடிய மற்றும் அரிப்பு ஏற்படாது. பயனுள்ள உயவு இயந்திர எதிர்ப்பைக் குறைக்கிறது, அதிக வெப்பத்தைத் தடுக்கிறது, மேலும் துரு மற்றும் மாசுபாட்டிலிருந்து பாதுகாக்கிறது.

உயவூட்டுவதற்கு முக்கிய நகரும் பாகங்கள்

வழிகாட்டி தண்டவாளங்கள்: இந்த தண்டவாளங்கள் வெட்டு தலை அல்லது ஹைட்ராலிக் சிலிண்டர் கூறுகள் போன்ற வெட்டின் நகரும் பகுதிகளுக்கு வழிகாட்டுகின்றன. வழக்கமான உயவு உராய்வைக் குறைக்கிறது மற்றும் நெகிழ் மேற்பரப்புகளில் அணிவதைத் தடுக்கிறது.

தண்டுகள் மற்றும் ஊசிகளும்: பிவோட் புள்ளிகளாக செயல்படும் இயந்திர பாகங்கள் மற்றும் ஊசிகளை இணைக்கும் தண்டுகள் பறிமுதல் மற்றும் அதிகப்படியான உடைகளைத் தவிர்க்க நிலையான உயவு தேவை.

தாங்கு உருளைகள்: தாங்கு உருளைகள் சுழலும் அல்லது நெகிழ் இயக்கங்களை ஆதரிக்கின்றன மற்றும் குறைந்த உராய்வைப் பராமரிக்கவும், முன்கூட்டிய தோல்வியைத் தடுக்கவும் பொருத்தமான கிரீஸ் தேவைப்படுகிறது.

கீல்கள் மற்றும் மூட்டுகள்: நகரும் மூட்டுகள் மற்றும் கீல்கள் நெகிழ்வுத்தன்மையை பராமரிக்கவும், துரு கட்டமைப்பைத் தடுக்கவும் உயவூட்டுவதன் மூலம் பயனடைகின்றன.

உயவு சிறந்த நடைமுறைகள்

உற்பத்தியாளர்-பரிந்துரைக்கப்பட்ட மசகு எண்ணெய் பயன்படுத்தவும், இதில் பொதுவாக உயர்தர கிரீஸ் அல்லது கனரக தொழில்துறை பயன்பாடுகளுக்கு வடிவமைக்கப்பட்ட எண்ணெய் அடங்கும்.

இயந்திரத்தின் பராமரிப்பு கையேட்டில் குறிப்பிடப்பட்டுள்ளபடி வழக்கமான இடைவெளியில் மசகு எண்ணெய் பயன்படுத்துங்கள், தூசி நிறைந்த அல்லது ஈரமான சூழல்களில் அதிகரித்த அதிர்வெண்.

பழைய கிரீஸ், அழுக்கு அல்லது உலோகக் குப்பைகளை அகற்றுவதற்கு உயவுக்கு முன் நகரும் பாகங்கள் சுத்தமாக இருக்கும்.

தூசி மற்றும் அசுத்தங்களை ஈர்க்கும், பகுதிகளை சேதப்படுத்தும் அதிக மசாலாவைத் தவிர்க்கவும்.

துரு தடுப்பு மற்றும் பாதுகாப்பு

உயவூட்டலுக்கு கூடுதலாக, அம்பலப்படுத்தப்பட்ட உலோக மேற்பரப்புகளில் துரு தடுப்பான்கள் அல்லது அரிப்பை எதிர்க்கும் பூச்சுகளைப் பயன்படுத்துங்கள், குறிப்பாக உபகரணங்கள் ஈரப்பதமான அல்லது அரிக்கும் சூழலில் செயல்பட்டால்.

துரு அல்லது அரிப்பின் அறிகுறிகளுக்காக நகரும் பகுதிகளை தவறாமல் ஆய்வு செய்யுங்கள், மேலும் பரவுவதைத் தடுக்க உடனடியாக பாதிக்கப்பட்ட பகுதிகளை சுத்தப்படுத்தவும்.

ஈரப்பதம் வெளிப்பாட்டைக் குறைக்க பயன்பாட்டில் இல்லாதபோது ஸ்கிராப் மெட்டல் ஷியரை உலர்ந்த, மூடப்பட்ட பகுதியில் சேமிக்கவும்.

சரியான உயவு மற்றும் கவனிப்பின் நன்மைகள்

குறைக்கப்பட்ட உராய்வு மற்றும் உடைகள் கூறு ஆயுள் மற்றும் குறைந்த பராமரிப்பு செலவுகளை நீட்டிக்கின்றன.

மென்மையான இயந்திர செயல்பாடு துல்லியத்தை குறைப்பது மற்றும் ஆற்றல் நுகர்வு குறைக்கிறது.

துரு மற்றும் அரிப்பைத் தடுப்பது சாதனங்களின் கட்டமைப்பு ஒருமைப்பாட்டையும் தோற்றத்தையும் பாதுகாக்கிறது.

எதிர்பாராத முறிவுகளின் ஆபத்து குறைந்து, ஒட்டுமொத்த உபகரணங்கள் நம்பகத்தன்மை மற்றும் நேரத்தை மேம்படுத்துகிறது.

மென்பொருள் மற்றும் கட்டுப்பாட்டு கணினி சோதனை

நவீன ஸ்கிராப் மெட்டல் கத்தரிகள் துல்லியம், பாதுகாப்பு மற்றும் செயல்பாட்டு செயல்திறனை மேம்படுத்த தானியங்கி கட்டுப்பாட்டு அமைப்புகளை அதிகளவில் நம்பியுள்ளன. எனவே மென்பொருளை பராமரித்தல் மற்றும் வன்பொருளை கட்டுப்படுத்துவது ஒட்டுமொத்த உபகரணங்கள் பராமரிப்பின் முக்கிய அம்சமாகும்.

பி.எல்.சி அமைப்பு மேம்படுத்தல்கள் மற்றும் பராமரிப்பு

நிரல்படுத்தக்கூடிய லாஜிக் கன்ட்ரோலர்கள் (பி.எல்.சி) தானியங்கி கத்தரிகளின் மூளையாக செயல்படுகின்றன, வெட்டும் காட்சிகளை நிர்வகித்தல், பாதுகாப்பு இன்டர்லாக்ஸ் மற்றும் நோயறிதல்.

வழக்கமான ஃபார்ம்வேர் புதுப்பிப்புகள்: பி.எல்.சி ஃபார்ம்வேர் மற்றும் மென்பொருளை உற்பத்தியாளர் வழங்கிய சமீபத்திய பதிப்புகளுடன் புதுப்பிக்கவும். புதுப்பிப்புகளில் பெரும்பாலும் செயல்திறன் மேம்பாடுகள், பிழை திருத்தங்கள் மற்றும் மேம்பட்ட பாதுகாப்பு அம்சங்கள் ஆகியவை அடங்கும்.

காப்புப்பிரதி மற்றும் மீட்டமை நடைமுறைகள்: பி.எல்.சி திட்டங்கள் மற்றும் உள்ளமைவுகளின் தற்போதைய காப்புப்பிரதிகளைப் பராமரிக்கவும். மென்பொருள் ஊழல் அல்லது வன்பொருள் மாற்றீடு ஏற்பட்டால் விரைவான மீட்சியை இது உறுதி செய்கிறது.

கண்டறியும் காசோலைகள்: கணினி ஆரோக்கியத்தை கண்காணிக்கவும், தவறுகளை ஆரம்பத்தில் அடையாளம் காணவும், தோல்விகள் ஏற்படுவதற்கு முன்பு தடுப்பு பழுதுபார்ப்புகளை திட்டமிடவும் உள்ளமைக்கப்பட்ட கண்டறியும் கருவிகளைப் பயன்படுத்துங்கள்.

அளவுத்திருத்தம்: வெட்டு துல்லியம் மற்றும் நிலையான செயல்திறனை பராமரிக்க சென்சார்கள் மற்றும் கட்டுப்பாட்டு சாதனங்களை அவ்வப்போது சரிபார்த்து அளவீடு செய்யுங்கள்.

ஆபரேட்டர் பேனல் ஆய்வு

தொடுதிரைகள், பொத்தான்கள் மற்றும் காட்டி விளக்குகள் உள்ளிட்ட மனித-இயந்திர இடைமுகம் (HMI) தொடர்ந்து செயல்பாட்டிற்கு சரிபார்க்கப்பட வேண்டும்.

அனைத்து கட்டுப்பாட்டு பொத்தான்களும் சரியாக பதிலளிப்பதை உறுதிசெய்து, காட்சி பேனல்கள் துல்லியமான தகவல்களைக் காட்டுகின்றன.

மறுமொழியைக் குறைக்கக்கூடிய தூசி மற்றும் கடுமையான கட்டமைப்பைத் தடுக்க இடைமுகத்தை தவறாமல் சுத்தம் செய்யுங்கள்.

தேவைப்படும்போது உடனடி இயந்திர பணிநிறுத்தத்திற்கு உத்தரவாதம் அளிக்க அவசர நிறுத்த செயல்பாடுகள் மற்றும் பாதுகாப்பு இன்டர்லாக்ஸை சோதிக்கவும்.

ஆபரேட்டர் பிழைகள் அல்லது பாதுகாப்பு அபாயங்களைத் தவிர்க்க உடனடியாக தேய்ந்த அல்லது சேதமடைந்த கூறுகளை மாற்றவும்.

கட்டுப்பாட்டு அமைப்பின் சரியான பராமரிப்பு உபகரணங்களை நீடிப்பது மட்டுமல்லாமல் செயல்பாட்டு நம்பகத்தன்மை மற்றும் பணியிட பாதுகாப்பையும் மேம்படுத்துகிறது.

முடிவு

நிலையான தடுப்பு பராமரிப்பு என்பது செயல்திறன், நம்பகத்தன்மை மற்றும் ஆயுட்காலம் ஆகியவற்றை அதிகரிப்பதற்கான ஒரு மூலக்கல்லாகும் உலோக கத்தரிகளை ஸ்கிராப் செய்யுங்கள் . ஹைட்ராலிக் அமைப்புகளை தவறாமல் ஆய்வு செய்வதன் மூலம், கத்திகள் கூர்மைப்படுத்துதல், நகரும் பகுதிகளை உயவூட்டுதல் மற்றும் கட்டுப்பாட்டு மென்பொருளை பராமரிப்பதன் மூலம், ஆபரேட்டர்கள் எதிர்பாராத முறிவுகள், விலையுயர்ந்த பழுதுபார்ப்பு மற்றும் வேலையில்லா நேரம் ஆகியவற்றின் அபாயத்தை கணிசமாகக் குறைக்கலாம்.

ஜியாங்சு ஹுவான்ஹோங் ஹைட்ராலிக் கோ, லிமிடெட் போன்ற புகழ்பெற்ற உற்பத்தியாளரைத் தேர்ந்தெடுப்பது, இது உயர்தர ஹைட்ராலிக் ஸ்கிராப் மெட்டல் கத்தரிகளை மட்டுமல்லாமல், விற்பனைக்குப் பிந்தைய ஆதரவையும் வழங்குகிறது, உங்கள் உபகரணங்கள் அதன் சேவை வாழ்நாள் முழுவதும் நிபுணர் கவனிப்பைப் பெறுவதை உறுதி செய்கிறது. புதுமை மற்றும் வாடிக்கையாளர் சேவையில் ஹுவான்ஹோங்கின் அர்ப்பணிப்பு மறுசுழற்சி செயல்பாடுகளை உச்ச செயல்திறனை பராமரிக்க உதவுகிறது, அதே நேரத்தில் உரிமையின் மொத்த செலவைக் குறைக்கவும்.

தனிப்பயனாக்கப்பட்ட ஸ்கிராப் மெட்டல் வெட்டு தீர்வுகள் மற்றும் பராமரிப்பு ஆதரவு பற்றிய கூடுதல் தகவலுக்கு, பார்வையிடவும் www.huanhongbaler.com மற்றும் இன்று அவர்களின் அனுபவம் வாய்ந்த தொழில்நுட்பக் குழுவைத் தொடர்பு கொள்ளுங்கள்.