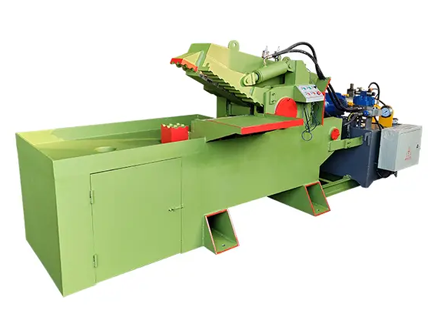

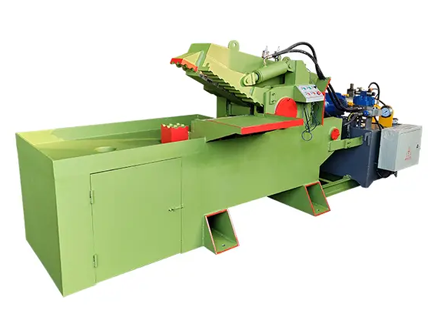

A fémhulladék -ollók döntő szerepet játszanak a fém újrahasznosítási és feldolgozási iparban azáltal, hogy hatékonyan vágják és átméretezik a különféle fémhulladékokat. Ezek a nagy teljesítményű gépek elősegítik a terjedelmes, szabálytalan hulladékot kezelhető darabokká a további feldolgozás, szállítás vagy viszonteladás céljából. A fémhulladék -nyírók teljesítménye és hosszú élettartama azonban nagymértékben függ a következetes és a megfelelő karbantartástól.

A rendszeres karbantartás nem csak a berendezés tisztaságának megőrzéséről szól, hanem közvetlenül befolyásolja a pontosság vágását, a működési hatékonyságot és az általános gép élettartamát. A rutin gondozás elhanyagolása gyakori bontáshoz, váratlan leálláshoz, költséges javításhoz és akár biztonsági veszélyekhez is vezethet. Másrészt egy jól karbantartott fémlemő simán működik, kevesebb energiát fogyaszt, és fenntartja a magas termelékenységi szintet.

Napi ellenőrzési ellenőrző lista

A rendszeres napi ellenőrzések képezik a fémhulladék -ollók hatékony karbantartását. Az egyes műveletek előtti gyors, mégis alapos ellenőrzés elvégzésével korán elkaphatja a lehetséges problémákat, elkerülheti a váratlan leállási időt, és biztosíthatja a biztonságos és hatékony gépteljesítményt. A kulcsfontosságú területek a hidraulikus olajszintek, a pengék állapota és a szivárgás hidraulikus vonalakai.

Hidraulika olajszint

A hidraulikaolaj a fémhulladék -nyíró vágó rendszer életének. A megfelelő olajszint fenntartása elengedhetetlen a következetes hidraulikus nyomás és a sima gép működéséhez. Mielőtt minden nap megkezdené a munkát, az operátoroknak:

Használja a kijelölt látópoharat vagy a pálcát, hogy ellenőrizze, hogy a hidraulikus olaj az ajánlott tartományon belül van -e.

Töltse fel az olajat, ha a szintek a minimális jel alá esnek, a gyártó által megadott hidraulikus folyadék típusával.

Ellenőrizze az olajnak a szennyeződés jeleit, például elszíneződést vagy habozást, ami jelezheti a belső szivárgásokat vagy az azonnali figyelmet igénylő levegő behatolását.

A megfelelő olajszint fenntartásának elmulasztása csökkentheti a vágási erőt, a túlmelegedést és a korai alkatrészek kopását.

Penge állapot

A hulladéknyíró pengék óriási mechanikai stresszt szenvednek a vágási műveletek során. A napi vizuális ellenőrzések segítenek abban, hogy a pengék élesek, érintetlenek és megfelelően felszereltek. A legfontosabb ellenőrzési pontok a következők:

A vágási szélek ellenőrzése chipek, repedések vagy egyenetlen kopás szempontjából, amely befolyásolhatja a vágási minőséget.

A pengék bármilyen deformációjának vagy hajlításának észlelése, ami nem hatékony vágást okozhat, vagy más alkatrészeket károsíthat.

Annak ellenőrzése, hogy a pengéket biztonságosan rögzítik -e, lazulás vagy szokatlan rezgés nélkül.

A penge problémáinak korai azonosítása lehetővé teszi az időszerű élvezetést vagy cserét, megakadályozva a további károkat és fenntartva az optimális teljesítményt.

Hidraulika vonalak és csatlakozások

A hidraulikus tömlőknek és szerelvényeknek érintetlennek és szivárgásmentesnek kell lenniük a rendszer nyomásának fenntartása és a kezelő biztonságának biztosítása érdekében. A napi ellenőrzések során keresse meg:

Látható szivárgások, nedves foltok vagy olajcseppek cseppek a tömlők mentén, csatlakozók és a tömítések körül.

A kopás, kopás, repedés vagy duzzadás jelei a tömlőfelületeken, amelyek hirtelen meghibásodást okozhatnak.

Megfelelően meghúzott szerelvények és korrózió vagy rozsda hiánya a csatlakozókon.

A hidraulikus szivárgások vagy sérült tömlők azonnali kezelése segít elkerülni a rendszer hibáit, a környezeti szennyeződést és a biztonsági kockázatot.

Pengélhold és csereciklusok

A fémhulladék -nyírási pengék olyan kritikus alkatrészek, amelyek közvetlenül befolyásolják a vágási teljesítményt, a gép hatékonyságát és az általános biztonságot. A pengék élesítésének vagy cseréjének megértése elengedhetetlen a sima működés fenntartásához és a költséges állásidő elkerüléséhez.

Hogyan lehet meghatározni a penge kopását

A penge állapotának rendszeres értékelése elősegíti a kopás vagy károsodás jeleit korán. Az üzemeltetőknek és a karbantartó személyzetnek a következő mutatókat kell keresniük:

Vizuális károsodás: Vizsgálja meg a pengéket, hogy legyen -e chipek, repedések vagy mély becsapások a vágóélen. Az ilyen károk veszélyeztetik a vágási pontosságot és terjedhetnek, ami penge meghibásodását eredményezi.

A vágóél tompítása: Az idő múlásával a pengék elveszítik élességüket, durva vagy egyenetlen vágásokat eredményezve. Ez gyakran megnövekedett vágási ellenállásként nyilvánul meg, több hidraulikus erőt igényel és lassítva a termelést.

Deformáció vagy hajlítás: A bontott vagy hajlított pengék mechanikai feszültségeket vagy nem megfelelő felhasználást jeleznek, ami rossz vágási minőséget okozhat, és károsíthatja a nyíró keretét vagy a hidraulikus rendszert.

Megnövekedett ciklusidő vagy energiafogyasztás: Ha a nyírók hosszabb ideig tartanak a vágások elvégzéséhez, vagy a szokásosnál nagyobb energiát használnak, akkor a penge unalma lehet hozzájárulni.

Mikor kell élesíteni a pengéket

A pengék megfelelő időközönkénti éleződése visszaállítja a vágási hatékonyságukat és meghosszabbítja használható életét. Fontolja meg ezeket a bevált gyakorlatokat:

SHEREN PLADES Ha a vágások láthatóan durvavá válnak, vagy amikor az üzemeltetők észreveszik az erőfeszítéseket a vágás során.

Kövesse a gyártó által javasolt élezési szögeket és eljárásokat a penge geometriájának túlmelegedésének vagy megváltoztatásának elkerülése érdekében. A nem megfelelő élezés gyengítheti a pengét, és idő előtti kudarchoz vezethet.

Kerülje a túlélést, amely lerövidíti a penge vastagságát és csökkenti az erőt. Minden élezési ciklusnak csak a szükséges minimális anyagot kell távolítania.

Használjon professzionális csiszolóberendezéseket, vagy támaszkodjon a speciális szolgáltatókra a következetes és pontos élesítési eredményekhez.

Mikor kell cserélni a pengéket

A rendszeres élezés ellenére a pengék végül elérik a szolgálati élettartamot, és cserét igényelnek. Cserélje ki a pengéket, amikor:

Vannak repedések, mély chipek vagy szerkezeti károk, amelyeket nem lehet biztonságosan megjavítani.

A penge vastagságát az ismételt élezés miatt a gyártó minimális biztonságos határán túl csökkentették.

A vágási teljesítményt nem lehet helyreállítani az élezéssel, amint azt a tartós durva vágások vagy a penge instabilitása jelzi.

A penge rögzítő lyuka vagy felülete kopott vagy sérült, ami rossz igazítást vagy rezgést okoz.

Az időszerű pengék cseréje megakadályozza a többi nyíró alkatrész károsodását és fenntartja az operatív biztonságot.

Hidraulika rendszer karbantartása

A hidraulikus rendszer a fémhulladék nyírása szíve, amely a hatékony vágáshoz szükséges erőteljes és ellenőrzött erőt biztosítja. Ennek a rendszernek a megfelelő karbantartása elengedhetetlen a megbízható működés biztosításához, a berendezések élettartamának meghosszabbításához és a költséges bontások elkerüléséhez. A kulcsfontosságú karbantartási feladatok között szerepel a hidraulikus olajminőség kezelése, a szűrők tisztítása vagy cseréje, valamint a tömlők és a csatlakozások rendszeres ellenőrzése.

Hidraulikus olajpótlási ciklus

A hidraulikus olaj kenje, lehűti és továbbítja az energiát a rendszeren belül. Az idő múlásával az olaj a hő, a szennyeződés és az oxidáció miatt romlik, amelyek korrózióját, kopást és csökkentett hatékonyságot okozhatnak. Az optimális rendszer teljesítményének fenntartása:

Kövesse a gyártó által ajánlott hidraulikus olajpótlási intervallumokat, általában 1000 és 2000 működési óra vagy évente, attól függően, hogy melyik jön az első.

Rendszeresen mintavételi és tesztelje az olajat a szennyeződés, a viszkozitás változásai vagy a víz jelenléte szempontjából, amelyek jelzik az azonnali csere szükségességét.

Csak kiváló minőségű, gyártó által jóváhagyott hidraulikus folyadékokat használjon, amelyek megfelelnek a megadott viszkozitásnak és az additív követelményeknek a pecsétek és alkatrészek védelme érdekében.

Mindig engedje le és töltse fel a rendszert megfelelően, biztosítva, hogy a levegő ne csapdába esjen, ami kavitációt és károsodást okozhat.

Szűrő tisztítás és csere

A szűrők döntő szerepet játszanak a hidraulikus olaj tisztításában a szennyeződés, a fémrészecskék és más szennyező anyagok eltávolításával, amelyek felgyorsítják az alkatrészek kopását.

Vizsgálja meg a hidraulikus szűrőket naponta vagy hetente, a felhasználási intenzitástól függően, és cserélje ki azokat a gyártó irányelveinek megfelelően.

A szűrés hatékonyságának és a rendszer kompatibilitásának biztosítása érdekében használjon kifejezetten a Scrap Shear modellhez tervezett valódi csere szűrőket.

Ha fel van szerelve, figyelje meg a szűrőjelzőket, amelyek riasztás, ha egy szűrő eltömődött, vagy a csere miatt esedékes.

Kerülje a rendszert eltömődött szűrővel történő futtatást, mivel korlátozhatja az olajáramot, és a rendszer nyomásesését vagy káros szivattyúkat okozhatja.

Tömlő és csatlakozási ellenőrzés

A hidraulikus tömlők és a szerelvények állandó nyomás alatt vannak, és vibráció, kopás és hőmérsékleti változások miatt viselik.

Végezzen rutinszerű vizuális ellenőrzéseket a repedések, szivárgás, duzzanat vagy kopott területek ellenőrzéséhez a tömlőkön. A hirtelen meghibásodások elkerülése érdekében azonnal cserélje ki a sérült tömlőket.

Ellenőrizze az összes szerelvényt és csatlakozást, hogy a szorongás és a korrózió vagy a sérülés jelei vannak -e. A laza szerelvények szivárgásokat vagy nyomásvesztést okozhatnak.

Használjon védőhüvelyeket vagy bilincseket a kopásra vagy más gépi alkatrészekkel való érintkezésre hajlamos területeken.

Győződjön meg arról, hogy a tömlőket éles hajlítások vagy rokonok nélkül helyesen irányítják, amelyek csökkenthetik az áramlást vagy növelik a kopást.

További tippek a hidraulikus karbantartáshoz

A rendszer hőmérsékletét a működés közben figyelje meg, és vizsgálja meg a szokatlan növekedést, mivel a túlmelegedés lebonthatja az olajat és a károsító tömítéseket.

Fenntartja a megfelelő rendszernyomás -beállításokat a gyártó előírásainak megfelelően a túlterhelési alkatrészek elkerülése érdekében.

Tartsa tisztán és lezárja a hidraulikus tartályt, hogy megakadályozza a szennyeződést és a nedvesség bejutását.

Kenés és mozgó alkatrészek gondozása

A mozgó alkatrészek megfelelő kenése és rendszeres gondozása elengedhetetlen a fémhulladék -ollók zökkenőmentes működésének és hosszú élettartamának biztosítása érdekében. Az olyan alkatrészek, mint a vezető sínek, a tengelyek, a csapágyak és a zsanérok, állandó mozgást és súrlódást tapasztalnak, így hajlamosak viselni és korrózióra, ha nem tartják fenn megfelelően. A hatékony kenés csökkenti a mechanikai ellenállást, megakadályozza a túlmelegedést, és védi a rozsda és a szennyeződést.

A kenéshez a mozgó alkatrészek kulcsfontosságú mozgó alkatrészei

Vezető sínek: Ezek a sínek a nyírási mozgó részeit, például a vágófejet vagy a hidraulikus henger alkatrészeit irányítják. A rendszeres kenés minimalizálja a súrlódást és megakadályozza a csúszó felületek kopását.

Tengelyek és csapok: A mechanikus alkatrészekhez és csapokhoz, amelyek forgópontként működnek, következetes kenést igényelnek, hogy elkerüljék a lefoglalást és a túlzott kopást.

Csapágyak: A csapágyak támogatják a forgó vagy csúszó mozgást, és megfelelő zsírt igényelnek az alacsony súrlódás fenntartása és a korai meghibásodás megelőzése érdekében.

Csuklópántok és ízületek: A mozgó ízületek és zsanérok részesülnek a kenésből, hogy fenntartsák a rugalmasságot és megakadályozzák a rozsda felhalmozódását.

Kenés a bevált gyakorlatok

Használjon gyártó által ajánlott kenőanyagokat, amelyek jellemzően kiváló minőségű zsírokat vagy olajat tartalmaznak a nagy teherbírású ipari alkalmazásokhoz.

Vigyen fel a kenőanyagot rendszeres időközönként a gép karbantartási kézikönyvében, megnövekedett gyakorisággal poros vagy nedves környezetben.

Tisztítsa meg a mozgó alkatrészeket a kenés előtt, hogy eltávolítsa a régi zsír, szennyeződés vagy fém törmeléket, amelyek kopást okozhatnak.

Kerülje a túlterhelkedést, amely vonzza a port és a szennyező anyagokat, potenciálisan károsítva az alkatrészeket.

Rozsda megelőzés és védelem

A kenésen kívül a rozsda-gátlókat vagy a korrózió-rezisztens bevonatot is alkalmazza a kitett fémfelületeken, különösen, ha a berendezés párás vagy korrozív környezetben működik.

A terjedés megakadályozása érdekében rendszeresen ellenőrizze a mozgó alkatrészeket a rozsda vagy a korrózió jeleit, és tisztítsa meg az érintett területeket.

Tárolja a fémhulladék -nyírást egy száraz, fedett területen, ha nem használják a nedvesség expozíciójának minimalizálása érdekében.

A megfelelő kenés és gondozás előnyei

Csökkent súrlódás és kopás meghosszabbítja az alkatrészek élettartamát és az alacsonyabb karbantartási költségeket.

A simább gép működése javítja a vágási pontosságot és csökkenti az energiafogyasztást.

A rozsda és a korrózió megelőzése védi a berendezés szerkezeti integritását és megjelenését.

Csökkent a váratlan bontás kockázata, javítva a berendezések megbízhatóságát és az üzemidőt.

Szoftver- és vezérlő rendszer ellenőrzése

A modern fémhulladék -ollók egyre inkább az automatizált vezérlőrendszerekre támaszkodnak a pontosság, a biztonság és az operatív hatékonyság fokozása érdekében. A szoftver és a vezérlő hardver fenntartása tehát az általános berendezések karbantartásának alapvető szempontja.

PLC rendszer frissítései és karbantartása

A programozható logikai vezérlők (PLC -k) automatizált ollók agyaként szolgálnak, vágási szekvenciák, biztonsági reteszelések és diagnosztika kezelése.

Rendszeres firmware -frissítések: A PLC firmware -jét és szoftvert frissítse a gyártó által a legújabb verziókkal. A frissítések gyakran magukban foglalják a teljesítményjavításokat, a hibajavításokat és a továbbfejlesztett biztonsági funkciókat.

Biztonsági másolat és visszaállítási eljárások: A PLC programok és a konfigurációk aktuális biztonsági másolatainak tartása. Ez biztosítja a gyors helyreállítást szoftverkorrupció vagy hardver csere esetén.

Diagnosztikai ellenőrzések: Használjon beépített diagnosztikai eszközöket a rendszer egészségének ellenőrzéséhez, a hibák korai azonosításához és a megelőző javítások ütemezéséhez a hibák bekövetkezése előtt.

Kalibrálás: Rendszeresen ellenőrizze és kalibrálja az érzékelőket és a vezérlő eszközöket a vágási pontosság és a következetes teljesítmény fenntartása érdekében.

Üzemeltetői panel ellenőrzés

Az emberi gép interfészt (HMI), beleértve az érintőképernyőket, gombokat és a jelzőfényeket, rendszeresen ellenőrizni kell a funkcionalitást.

Győződjön meg arról, hogy az összes vezérlőgomb megfelelően reagál, és a kijelző panelek pontos információkat mutatnak.

Rendszeresen tisztítsa meg a felületet, hogy megakadályozza a por és a szennyeződés felhalmozódását, amely ronthatja a reakciót.

Vizsgálja meg a vészhelyzet -leállítási funkciókat és a biztonsági reteszeléseket, hogy garantálja az azonnali gép leállítását, ha szükséges.

A kezelő hibáinak vagy biztonsági veszélyeinek elkerülése érdekében azonnal cserélje ki a kopott vagy sérült alkatrészeket.

A vezérlőrendszer megfelelő karbantartása nemcsak meghosszabbítja a berendezés élettartamát, hanem javítja a működési megbízhatóságot és a munkahelyi biztonságot.

Következtetés

A következetes megelőző karbantartás a hatékonyság, a megbízhatóság és a Fémlemő . A hidraulikus rendszerek rendszeres ellenőrzésével, a pengék élezésével, a mozgó alkatrészek kenésével és a kontroll szoftverek karbantartásával az operátorok jelentősen csökkenthetik a váratlan bontások, a költséges javítások és az állásidők kockázatát.

Olyan jó hírű gyártó kiválasztása, mint a Jiangsu Huanhong Hydraulic Co., Ltd., amely nemcsak a magas színvonalú hidraulikus fémhulladékot, hanem a professzionális értékesítés utáni támogatást is kínálja, biztosítja, hogy felszerelései szakértői ellátást kapjanak az egész élettartama alatt. Huanhong elkötelezettsége az innováció és az ügyfélszolgálat mellett segíti az újrahasznosítási műveleteket a csúcs teljesítményének fenntartása mellett, miközben minimalizálja a tulajdonjog teljes költségét.

További információ a testreszabott fémlánc -nyíróoldatokról és a karbantartási támogatásról www.huanhongbaler.com , és vegye fel a kapcsolatot tapasztalt műszaki csapatával ma.