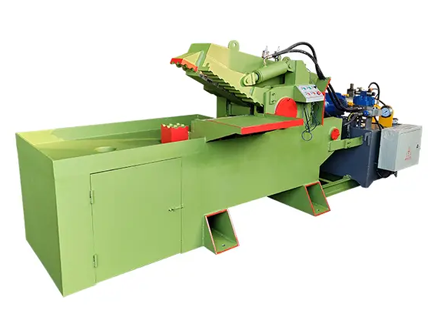

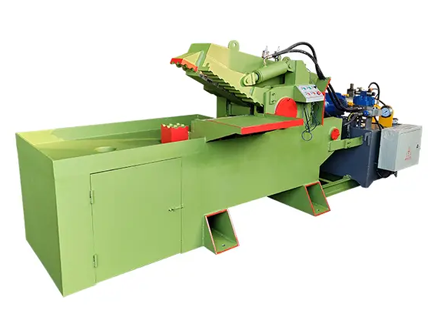

Odpadni kovinski striči igrajo ključno vlogo v industriji recikliranja in predelave kovin z učinkovitim rezanjem in spreminjanjem spreminjanja različnih vrst kovinskih ostankov. Ti močni stroji pomagajo preoblikovati obsežne, nepravilne ostanke v obvladljive koščke za nadaljnjo obdelavo, prevoz ali nadaljnjo prodajo. Vendar pa sta zmogljivost in dolgoživost odpadnih kovinskih strižb močno odvisna od doslednega in pravilnega vzdrževanja.

Redno vzdrževanje ne gre samo za ohranjanje čiste opreme - to neposredno vpliva na natančnost, operativno učinkovitost in celotno življenjsko dobo stroja. Zanemarjanje rutinske oskrbe lahko privede do pogostih okvar, nepričakovanih izpadov, dragih popravil in celo varnostnih nevarnosti. Po drugi strani pa dobro vzdrževano striženje odpadnih kovin nemoteno deluje, porabi manj energije in vzdržuje visoko raven produktivnosti.

Dnevni kontrolni seznam

Redni dnevni inšpekcijski pregledi so temelj učinkovitega vzdrževanja odpadnih kovin. S hitrim, a temeljitim preverjanjem pred vsako operacijo lahko zgodaj ujamete morebitne težave, se izognete nepričakovanim izpadom in zagotovite varno in učinkovito delovanje stroja. Ključna področja, na katere se je treba osredotočiti, vključujejo raven hidravličnega olja, stanje rezila in hidravlične črte za puščanje.

Raven hidravličnega olja

Hidravlično olje je življenjska doba sistema rezanja odpadnih kovin. Vzdrževanje pravilne ravni olja je bistvenega pomena za dosleden hidravlični tlak in gladko delovanje stroja. Pred začetkom dela vsak dan bi morali operaterji:

Uporabite označeno steklo ali stiskalno palico, da preverite, ali je hidravlično olje znotraj priporočenega območja.

Dopolnite olje, če ravni padejo pod minimalno oznako z uporabo vrste hidravlične tekočine, ki jo določi proizvajalec.

Preverite olje glede znakov kontaminacije, kot sta razbarvanje ali penjenje, kar lahko kaže na notranje puščanje ali vdor zraka, ki zahtevajo takojšnjo pozornost.

Če ne ohranjate ustrezne ravni olja, lahko povzroči zmanjšano silo rezanja, pregrevanje in prezgodnjo obrabo komponent.

Stanje rezila

Odpadni strižni rezili med rezanjem prenašajo ogromen mehanski stres. Dnevni vizualni pregledi pomagajo zagotoviti, da rezila ostanejo ostri, nedotaknjeni in pravilno nameščeni. Ključne inšpekcijske točke vključujejo:

Preverjanje rezalnih robov za čips, razpoke ali neenakomerno obrabo, ki bi lahko vplivala na kakovost rezanja.

Opazite kakršno koli deformacijo ali upogibanje rezil, ki lahko povzročijo neučinkovite reze ali poškodujejo druge komponente.

Preverjanje, ali so rezila med delovanjem varno pritrjena brez ohlapnosti ali nenavadne vibracije.

Prepoznavanje težav z rezilom zgodaj omogoča pravočasno ostrenje ali zamenjavo, preprečuje nadaljnje poškodbe in ohranjanje optimalnih zmogljivosti.

Hidravlične črte in povezave

Hidravlične cevi in okovje morajo biti nedotaknjene in brez puščanja, da ohranijo sistemski tlak in zagotavljajo varnost operaterja. Med vsakodnevnimi pregledi poiščite:

Vidne puščave, mokre pike ali olje kapljajo po cevi, konektorjih in okoli tesnil.

Znaki obrabe, odrgnine, razpokanja ali izbokline na površinah cevi, ki bi lahko privedli do nenadne odpovedi.

Pravilno zategnjeni okovji in odsotnost korozije ali rje na konektorjih.

Takoj reševanje kakršnih koli hidravličnih puščanj ali poškodovanih cevi pomaga preprečiti okvare sistema, kontaminacijo v okolju in varnostna tveganja.

Ostrenje in nadomestni cikli rezila

Rezila odpadnega striženja so kritične komponente, ki neposredno vplivajo na zmogljivost rezanja, učinkovitost stroja in splošno varnost. Razumevanje, kdaj ostriti ali zamenjati rezila je bistvenega pomena za ohranjanje nemotenega delovanja in preprečevanje dragih izpadov.

Kako določiti obrabo rezila

Redno ocenjevanje stanja rezila pomaga prepoznati znake obrabe ali poškodbe zgodaj. Operaterji in vzdrževalno osebje bi morali iskati naslednje kazalnike:

Vizualna škoda: Preglejte rezila za čips, razpoke ali globoke vzdevke vzdolž rezalnega roba. Takšna škoda ogroža natančnost rezanja in se lahko širi, kar vodi do odpovedi rezila.

Drzljivka rezalnega roba: Sčasoma rezila izgubijo ostrino, kar ima za posledico grobe ali neenakomerne reze. To se pogosto kaže kot povečana rezalna odpornost, kar zahteva več hidravlične sile in upočasnjevanja proizvodnje.

Deformacija ali upogib: Usmerjena ali upognjena rezila kažejo na mehanski stres ali nepravilno uporabo, kar lahko povzroči slabo kakovost reza in lahko poškoduje okvir striženja ali hidravličnega sistema.

Povečani časi cikla ali poraba energije: Če striženje traja dlje, da dokonča reze ali porabi več moči kot običajno, lahko dolgočasnost rezila prispeva dejavnik.

Kdaj ostriti lopatice

Ostrenje rezil v pravih intervalih obnavlja njihovo učinkovitost rezanja in podaljša njihovo uporabno življenje. Razmislite o teh najboljših praksah:

Ostro rezila, ko rezi postanejo vidno grobi ali ko operaterji opazijo povečan napor med rezanjem.

Sledite kotom in postopkom, ki jih priporoča proizvajalec, ki se priporoča proizvajalca, da se izognete pregrevanju ali spreminjanju geometrije rezila. Nepravilno ostrenje lahko oslabi rezilo in privede do prezgodnje odpovedi.

Izogibajte se pretiranemu ostrenju, kar skrajša debelino rezila in zmanjša trdnost. Vsak cikel za ostrenje mora odstraniti samo minimalni material.

Uporabite profesionalno mletje opreme ali se za dosledne in natančne rezultate ostrenja zanašajte na specializirane ponudnike storitev.

Kdaj zamenjati rezila

Kljub rednemu ostrenju bodo Blades sčasoma dosegli konec svoje službene življenjske dobe in zahtevali zamenjavo. Zamenjajte rezila, ko:

Obstajajo razpoke, globoki čipi ali konstrukcijske poškodbe, ki jih ni mogoče varno popraviti.

Debelina rezila se je zaradi večkratnega ostrenja zmanjšala nad minimalno mejo proizvajalca.

Učinkovitost rezanja ni mogoče obnoviti z ostrenjem, kar kažejo obstojni grobi rezi ali nestabilnost rezila.

Montažne luknje ali površine rezila so obrabljene ali poškodovane, kar povzroči slabo poravnavo ali vibracijo.

Pravočasno zamenjava rezila preprečuje poškodbe drugih strižnih komponent in ohranja operativno varnost.

Vzdrževanje hidravličnega sistema

Hidravlični sistem je srce striženja odpadnih kovin, ki zagotavlja močno in nadzorovano silo, potrebno za učinkovito rezanje. Pravilno vzdrževanje tega sistema je ključnega pomena za zagotovitev zanesljivega delovanja, podaljšanje življenjske dobe opreme in se izognite dragim okvarom. Ključne naloge za vzdrževanje vključujejo upravljanje kakovosti hidravličnega olja, čiščenje ali zamenjavo filtrov ter redno pregledovanje cevi in povezave.

Cikel zamenjave hidravličnega olja

Hidravlično oljno mazanje, hladi in prenaša moč znotraj sistema. Sčasoma se olje razpade zaradi toplote, kontaminacije in oksidacije, kar lahko povzroči korozijo, obrabo in zmanjšano učinkovitost. Za ohranitev optimalne zmogljivosti sistema:

Upoštevajte priporočene intervale zamenjave hidravličnega olja, ki se običajno gibljejo od 1.000 do 2000 obratovalnih ur ali letno, kar se zgodi na prvem mestu.

Olje redno vzorčite in preizkusite olje na kontaminacijo, spremembe viskoznosti ali prisotnost vode, ki kažejo na potrebo po takojšnji zamenjavi.

Uporabite samo kakovostne hidravlične tekočine, ki jih odobri proizvajalec, ki izpolnjujejo določene viskoznosti in dodatne zahteve za zaščito tjulnjev in komponent.

Sistem vedno odcedite in napolnite pravilno, kar zagotavlja, da ni ujeti zraka, kar lahko povzroči kavitacijo in poškodbe.

Čiščenje in zamenjava filtra

Filtri igrajo ključno vlogo pri ohranjanju čiščenja hidravličnega olja z odstranjevanjem umazanije, kovinskih delcev in drugih onesnaževalcev, ki pospešujejo obrabo komponent.

Dnevno ali tedensko preverite hidravlične filtre, odvisno od intenzivnosti uporabe, in jih zamenjajte v skladu s smernicami proizvajalca.

Za zagotovitev učinkovitosti filtracije in združljivosti sistema uporabite resnične nadomestne filtre, zasnovane posebej za svoj strižni model odpadkov.

Če je opremljeno, spremljajte indikatorje filtra, ki opozorijo, ko je filter zamašen ali zapuščen za zamenjavo.

Izogibajte se zagonu sistema s zamašenim filtrom, saj lahko omeji pretok olja in povzroči kapljice tlaka ali poškodbe črpalk.

Pregled cevi in povezave

Hidravlične cevi in armature so pod konstantnim pritiskom in so podvrženi obrabi zaradi vibracij, odrgnine in temperaturnih sprememb.

Izvedite rutinske vizualne preglede, da preverite razpoke, puščanje, izbočeno ali obrabljeno območja na cevi. Takoj zamenjajte morebitne poškodovane cevi, da preprečite nenadne okvare.

Preverite vse armature in povezave glede tesnosti in znakov korozije ali poškodb. Ohlapne armature lahko povzročijo puščanje ali izgubo tlaka.

Uporabite zaščitne rokave ali spone na območjih, nagnjenih k odrgni ali stiku z drugimi deli stroja.

Prepričajte se, da so cevi pravilno usmerjene brez ostrih ovinkov ali kink, ki bi lahko zmanjšali pretok ali povečali obrabo.

Dodatni nasveti za vzdrževanje hidravlic

Spremljajte temperaturo sistema med delovanjem in preučite morebitna nenavadna povečanja, saj lahko pregrevanje razpade olje in poškoduje tesnila.

Ohranite ustrezne nastavitve sistemskega tlaka v skladu s specifikacijami proizvajalca, da se izognete preobremenitvi komponent.

Hydravlični rezervoar naj bo čist in zatesnjen, da preprečite kontaminacijo in vdor vlage.

Nega mazanja in gibljivih delov

Pravilno mazanje in redna oskrba gibljivih delov sta bistvenega pomena za nemoteno delovanje in dolgo življenjsko dobo odpadnih kovin. Sestavni deli, kot so vodilne tirnice, gredi, ležaji in tečaji, doživljajo stalno gibanje in trenje, zaradi česar so nagnjeni k obrabi in koroziji, če jih ne ohranimo pravilno. Učinkovito mazanje zmanjšuje mehansko odpornost, preprečuje pregrevanje in ščiti pred rje in kontaminacijo.

Ključni premični deli na mazanje

Vodilne tirnice: Te tirnice vodijo gibljive dele striženja, kot sta rezalna glava ali hidravlične komponente valja. Redno mazanje zmanjšuje trenje in preprečuje obrabo na drsnih površinah.

Gred in zatiči: gredi, ki povezujejo mehanske dele in zatiče, ki delujejo kot vrtilne točke, potrebujejo dosledno mazanje, da se prepreči zaseg in pretirano obrabo.

Ležaji: Ležaji podpirajo vrteče se ali drsne gibe in potrebujejo ustrezno maščobo, da ohranijo nizko trenje in preprečijo prezgodnjo odpoved.

Tečaji in sklepi: gibljivi sklepi in tečaji imajo koristi od mazanja, da ohranijo fleksibilnost in preprečijo kopičenje rje.

Najboljše prakse mazanja

Uporabite maziva, pripomnjena s proizvajalcem, ki običajno vključujejo visokokakovostno maščobo ali olje, oblikovano za težke industrijske aplikacije.

Nanesite mazivo v rednih presledkih, kot je določeno v priročniku za vzdrževanje stroja, s povečano frekvenco v prašnem ali mokrem okolju.

Očistite gibljive dele pred mazanjem, da odstranite staro maščobo, umazanijo ali kovinske naplavine, ki lahko povzročijo odrgnjenje.

Izogibajte se prekomernemu lubenu, ki lahko pritegne prah in onesnaževalce, kar lahko poškoduje dele.

Preprečevanje in zaščita rje

Poleg mazanja nanesite zaviralce rje ali korozijsko odporne prevleke na izpostavljene kovinske površine, še posebej, če oprema deluje v vlažnem ali korozivnem okolju.

Redno preverjajte premikanje delov glede znakov rje ali korozije in takoj očistite prizadeta območja, da preprečite širjenje.

Shranite odpadno kovinsko striženje v suhem, pokritem območju, ko ga ne uporabljate, da zmanjšate izpostavljenost vlagi.

Prednosti ustreznega mazanja in nege

Zmanjšano trenje in obraba podaljšajo življenjsko dobo komponent in nižje stroške vzdrževanja.

Delovanje gladkejšega stroja izboljša natančnost rezanja in zmanjšuje porabo energije.

Preprečevanje rje in korozije ščiti strukturno celovitost in videz opreme.

Zmanjšano tveganje za nepričakovane okvare, povečanje celotne zanesljivosti opreme in časa.

Preverjanje programske opreme in nadzora

Sodobni odpadni kovinski striči se vedno bolj zanašajo na avtomatizirane krmilne sisteme, da bi izboljšali natančnost, varnost in operativno učinkovitost. Vzdrževanje programske in nadzorne strojne opreme je zato bistveni vidik celotnega vzdrževanja opreme.

Nadgradnje in vzdrževanje sistema PLC

Programirani logični krmilniki (PLC) služijo kot možgani avtomatiziranih striženj, upravljanje rezalnih zaporedij, varnostnih zaklep in diagnostiko.

Navadne posodobitve vdelane programske opreme: PLC vdelano programsko opremo in programsko opremo posodabljajo z najnovejšimi različicami, ki jih je zagotovil proizvajalec. Posodobitve pogosto vključujejo izboljšave uspešnosti, popravke napak in izboljšane varnostne funkcije.

Varnostno kopiranje in obnovitev postopkov: Vzdrževanje trenutnih varnostnih kopij programov in konfiguracij PLC. To zagotavlja hitro okrevanje v primeru korupcije programske opreme ali zamenjave strojne opreme.

Diagnostični pregledi: Za spremljanje zdravja sistema uporabite vgrajena diagnostična orodja, zgodaj prepoznati napake in predložite preventivna popravila, preden pride do okvare.

Kalibracija: redno preverjajte in kalibrirajte senzorje in krmilne naprave, da ohranite natančnost rezanja in dosledne zmogljivosti.

Pregled operaterja

Vmesnik s človeškim strojem (HMI), vključno z zasloni na dotik, gumbi in indikatornimi lučmi, je treba redno preverjati funkcionalnost.

Prepričajte se, da se vsi krmilni gumbi pravilno odzovejo in prikazujejo plošče natančne informacije.

Redno očistite vmesnik, da preprečite kopičenje prahu in umazanije, ki lahko poslabša odzivnost.

Preizkusite funkcije zaustavitve v sili in varnostne zaklep, da zagotovite takojšnjo izklop stroja, kadar je to potrebno.

Takoj zamenjajte obrabljene ali poškodovane komponente, da se izognete napakam operaterja ali varnostnim nevarnostim.

Pravilno vzdrževanje nadzornega sistema ne samo podaljša življenjsko dobo opreme, ampak tudi poveča operativno zanesljivost in varnost na delovnem mestu.

Zaključek

Dosledno preventivno vzdrževanje je temelj maksimiranja učinkovitosti, zanesljivosti in življenjske dobe Odpadni kovinski striči . Z rednim pregledom hidravličnih sistemov, ostrenja rezil, mazanjem gibljivih delov in vzdrževanjem nadzorne programske opreme lahko operaterji znatno zmanjšajo tveganje za nepričakovane okvare, draga popravila in izpad.

Izbira uglednega proizvajalca, kot je Jiangsu Huanhong Hydraulic Co., Ltd., ki ponuja ne le kakovostne hidravlične odpadke s kovinskimi odpadki, ampak tudi profesionalno podporo po prodaji, zagotavlja, da vaša oprema prejema strokovno oskrbo v celotnem življenju. Huanhongova zaveza k inovacijam in storitvam za stranke pomaga pri recikliranju operacij ohraniti največjo zmogljivost, hkrati pa zmanjšuje skupne stroške lastništva.

Za več informacij o prilagojenih odpadnih kovinskih strižnih rešitvah in podpori za vzdrževanje obiščite www.huanhongbaler.com in se danes obrnite na njihovo izkušeno tehnično ekipo.