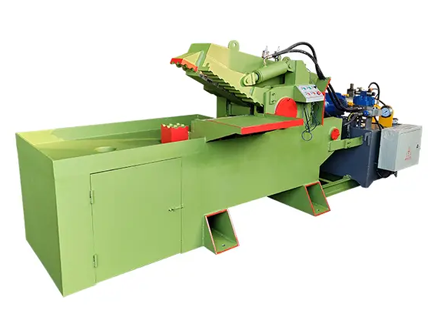

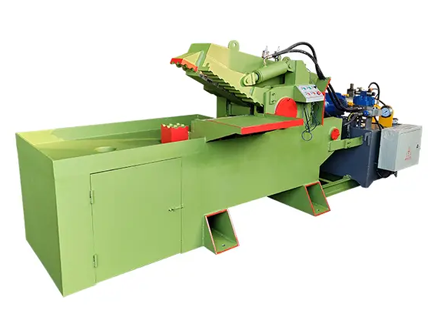

Металл қайшылар сынықтар металл тіреуіштерде металл тіреуіште және өңдеу өнеркәсібінде әртүрлі металл сынықтарын тиімді кесу және өзгерту арқылы шешуші рөл атқарады. Бұл қуатты машиналар үлкен, тұрақты емес сынықтарды одан әрі өңдеу, тасымалдау немесе қайта сату үшін басқарылатын кесектерге айналдыруға көмектеседі. Алайда, металл қайраттарының сынықтары мен ұзақ өмір сүруі тұрақты және дұрыс техникалық қызмет көрсетуге байланысты.

Тұрақты техникалық қызмет көрсету жабдықты тазалау туралы ғана емес, оны тазартудың дәлдігі, пайдалану тиімділігі және жалпы машинаның өмір сүру ұзақтығы. Күнделікті күтімге қарамай жиі бұзылуларға, күтпеген үзілістерге, қымбат жөндеуге, тіпті қауіпсіздікке әкелуі мүмкін. Екінші жағынан, жақсы ұсталған сынықтар металл иісі тегіс жұмыс істейді, аз энергия жұмсайды және өнімділіктің жоғары деңгейін сақтайды.

Күнделікті тексеру тізімі

Күнделікті күнделікті тексерулер - бұл металл қайшылар үшін тиімді техникалық қызмет көрсетудің негізі. Әрбір операцияның алдында тезірек тексеріп отыру арқылы сіз ықтимал проблемаларды ертерек ұстап, күтпеген уақытты болдырмай, қауіпсіз және тиімді машиналардың қауіпсіздігін қамтамасыз ете аласыз. Гидравликалық майды, пышақтың жай-күйін және ағып кетуге арналған гидравликалық сызықтарды қамтуға бағытталған негізгі бағыттар.

Гидравликалық май деңгейі

Гидравликалық май - бұл металл қытырлақ кесу жүйесінің тіршілік үйі. Дұрыс майды дұрыс ұстау гидравликалық қысым мен тегіс машинаның жұмыс істеуі үшін қажет. Күн сайын жұмысты бастамас бұрын, операторлар:

Гидравликалық майдың ұсынылған ауқымда екеніне көз жеткізу үшін, белгіленген көз әйнегін немесе батпақты қолданыңыз.

Егер деңгейлер өндіруші көрсеткен гидравликалық сұйықтықтың түрін қолдана отырып, минималды таңбадан төмен болса, майды толтырыңыз.

Түссіздік немесе көбіктендіру, мысалы, түссіздену немесе көбіктендіру белгілері үшін майды тексеріңіз, бұл тез арада, ішкі ағып кетуді немесе шұғыл назар аударуды қажет ететін ауа-райының пайда болуын көрсетеді.

Мұнай деңгейлерін дұрыс ұстай алмау кесу күші, қызып кетуі және ерте компоненттердің тозуы мүмкін.

Пышақтың жай-күйі

Сіркілік ығысу пышақтары кесу операциялары кезінде үлкен механикалық стресстен шыдайды. Күнделікті визуалды тексерулер пышақтардың өткір, сақталмай, дұрыс орнатылуын қамтамасыз етеді. Негізгі тексеру пункттеріне мыналар кіреді:

Кесу сапасына әсер етуі мүмкін чиптер, жарықтар немесе біркелкі емес тозу үшін кескіш жиектерді тексеру.

Пышақтардың кез-келген деформациясын немесе иілуін байқап, тиімсіз кесілуі немесе басқа компоненттерге зақым келтіруі мүмкін.

Пышақтардың жұмыс кезінде жағымсыз немесе ерекше дірілсіз мықтап бекітілгенін тексеру.

Пышақтың ақауларын анықтау ертерек, оны уақтылы өтеуге немесе ауыстыруға мүмкіндік береді, одан әрі зақым келтіруді және оңтайлы өнімділікті сақтауға мүмкіндік береді.

Гидравликалық желілер және қосылыстар

Гидравликалық шлангтар мен арматура жүйелік қысымды ұстап тұру және оператордың қауіпсіздігін қамтамасыз ету үшін кедергісіз болуы керек. Күнделікті тексерулер кезінде:

Көрінетін ағып кету, дымқыл дақтар немесе шлангтар, коннекторлар және пломбалар бойынша маймен тамшылатыңыз.

Кенеттен сәтсіздікке әкелуі мүмкін түтік беттерін тозу, абразия, крекинг немесе борлау белгілері.

Дұрыс бекітілген арматура және коррозияның болмауы және коннекторлардағы тот жоқ.

Кез-келген гидравликалық ағып кетуді немесе зақымдалған түтіктерді тез арада шешу жүйенің ақауларына, қоршаған ортаның ластануына және қауіпсіздікке төтеп беруге көмектеседі.

Пышақты қайрату және ауыстыру циклдары

Металл сынықтарының пышақтары кесу өнімділігіне, машиналық тиімділікке және жалпы қауіпсіздікке тікелей әсер ететін маңызды компоненттер болып табылады. Пышақтарды қайрау немесе ауыстыруды түсіну тегіс жұмыс істеу және қымбатқа түспеңіз.

Пышақ киімдерін қалай анықтауға болады

Пышақтың жай-күйін үнемі бағалау тозу белгілерін немесе бүлінудің белгілерін ертерек анықтауға көмектеседі. Операторлар мен техникалық қызмет көрсету қызметкерлері келесі көрсеткіштерді іздеуі керек:

Көрнекі зақым: кескіш жиектердегі чиптер, жарықтар немесе терең никтерге арналған пышақтарды тексеріңіз. Мұндай зақым кесудің дәлдігін бұзады және пышақ істемейді, оны тарата алады.

Кесу жиегінің түсуі: Уақыт өте келе, пышақтар олардың айқындылығын жоғалтады, нәтижесінде дөрекі немесе тегіс емес кесілген. Бұл көбінесе гидравликалық күш пен баяулауды қажет ететін кесуге төзімділікті арттырады.

Деформация немесе иілу: бұралған немесе бүгілген жүздер механикалық кернеуді немесе дұрыс пайдаланбайтындығын көрсетеді, бұл төмен сапасыз, бұл сапасыз сапаны, сондай-ақ ығысудың немесе гидравликалық жүйені зақымдауы мүмкін.

Цикл уақыттары немесе энергия шығыны өсуі: егер икем кесуді аяқтау ұзаққа созылса немесе әдеттегіден көп қуат алуы мүмкін болса, пышақ түтіккені ықпал етуші фактор болуы мүмкін.

Пышақтарды қашан өткір

Оң жақ аралықта өткірленген пышақтар кесу тиімділігін қалпына келтіреді және олардың пайдаланылатын өмірін ұзартады. Осы озық тәжірибелерді қарастырыңыз:

Кесуді қатты өрескел немесе кесу кезінде операторлар күшейген кезде, кесілген пышақтарды өткір пышақтар.

Пышақтың геометриясын қызып кетуге немесе өзгертуге жол бермеу үшін өндірушінің ұсынылатын ұзындығы мен процедураларын орындаңыз. Дұрыс қайрау пышақты әлсіретіп, мерзімінен бұрын сәтсіздікке әкелуі мүмкін.

Пышақтың қалыңдығын қысқартып, күшейтетін шамадан тыс қырыңыз. Әр өткірленген цикл тек қажетті минималды материалдарды ғана алып тастауы керек.

Кәсіби тегістеу жабдықтарын пайдаланыңыз немесе дәйекті және дәл өтеу нәтижелері үшін мамандандырылған қызмет көрсетушілерге сеніңіз.

Пышақтарды қашан ауыстыру керек

Тұрақты өткектенгеніне қарамастан, жүздер ақырында олардың қызмет ету мерзіміне жетеді және ауыстыруды қажет етеді. Пышақтарды келесі жағдайларда ауыстырыңыз:

Қауіпсіз жөнделмейтін жарықтар, терең чиптер немесе құрылымдық зақым бар.

Пышақтың қалыңдығы қайта қайраңдыққа байланысты өндірушінің минималды қауіпсіз шегінен төмендетілді.

Кесу өнімділігін қайрау арқылы қалпына келтіруге болмайды, соның ішінде тұрақты өрескел кесектер немесе пышақ тұрақсыздығы.

Пышақтың бекітетін тесіктері немесе беттері тозған немесе бүлінген, нашар туралау немесе діріл тудыруы мүмкін.

Пышақтың уақтылы ауыстыру басқа ығысу компоненттерінің зақымдануын болдырмайды және пайдалану қауіпсіздігін қамтамасыз етеді.

Гидравликалық жүйе

Гидравликалық жүйе - бұл металлға арналған қырық, тиімді кесу үшін қажетті қуатты және бақыланатын күш береді. Бұл жүйеге дұрыс техникалық қызмет көрсету сенімді жұмыс істеуді қамтамасыз ету, жабдықтың өмірін ұзарту және қымбатқа түспеуі үшін өте маңызды. Техникалық қызмет көрсетудің негізгі міндеттері гидравликалық майдың сапасын басқару, сүзгілерді тазалау немесе ауыстыру және түтіктер мен қосылыстарды үнемі тексеріп отырады.

Гидравликалық майды ауыстыру циклы

Гидравликалық май жүйедегі қуатты жайып, салқындатады және береді. Уақыт өте келе май жылу, ластану және тотығу себебінен тозады, бұл коррозияға, тозуға және тиімділігіне әкелуі мүмкін. Оңтайлы жүйенің өнімділігін қолдау үшін:

Өндірушінің ұсынылған гидравликалық ауыстырғышын орындаңыз, әдетте, әдетте 1000-нан 2000% -ға дейін немесе жыл сайын, қайсысы бірінші болып келеді.

Техникалық ластану, тұтқырлық өзгерістері немесе судың болуы үшін майды сынап, сынап көріңіз, бұл жедел ауыстыру қажеттілігін көрсетеді.

Тұтқыншақтар мен компоненттерді қорғау үшін көрсетілген тұтқырлық пен қосымша талаптарға жауап беретін жоғары сапалы, өндіруші бекітілген гидравликалық сұйықтықтарды қолданыңыз.

Әрқашан жүйені ағызып, құйыңыз, ауаны ұстамаңыз, бұл кавитация мен зақым келтіруі мүмкін ауаны ұстамаңыз.

Сүзгіні тазалау және ауыстыру

Сүзгілер гидравликалық майды тазалауда кірді, металл бөлшектерді және басқа да ластаушы заттарды кетіруге маңызды рөл атқарады.

Гидравликалық сүзгілерді күнделікті немесе апта сайын қолдануға және оларды өндірушінің нұсқауларына сәйкес ауыстыруға және оларды ауыстыруға.

Сүзгінің тиімділігі мен жүйенің үйлесімділігін қамтамасыз ету үшін арнайы сынғыш үлгілеріне арналған түпнұсқа ауыстырылатын сүзгілерді қолданыңыз.

Егер жабдықталған болса, сүзгі бітелгенде немесе ауыстыру үшін ескертетін сүзгі индикаторларын бақылаңыз.

Жүйені бітелген сүзгі бар жүйені пайдаланбаңыз, себебі ол май ағынын шектей алады және жүйенің қысымын төмендетеді немесе сорғыларға әкелуі мүмкін.

Шланг және қосылу инспекциясы

Гидравликалық түтіктер мен арматура тұрақты қысымға ұшырайды және діріл, абразиядан және температурадан тыс өзгереді.

Шлангтардағы жарықтар, ағып кету, борлау немесе тозған жерлерді тексеру үшін күнделікті визуалды тексерулер жүргізу. Кенеттен сәтсіздіктердің алдын алу үшін зақымдалған шлангтарды дереу ауыстырыңыз.

Барлық арматуралар мен байланыстарды коррозия немесе зақымдау белгілері үшін тексеріңіз. Борпылдақ арматуралар ағып кетуіне немесе қысымның жоғалуына әкелуі мүмкін.

Абразияға бейім қорғаныш жеңдер мен қысқыштарды қолдануға немесе басқа машиналармен байланысуға бейім аймақтарды қолданыңыз.

Шлангтардың өткір иілусіз немесе ағынын азайтуға немесе тозуды азайтуға мүмкіндік беретініне көз жеткізіңіз.

Гидравликалық қызмет көрсетуге арналған қосымша кеңестер

Пайдалану кезіндегі жүйенің температурасы және кез-келген ерекше өсіп келе жатқанын бақылау, өйткені қызып кетудің қызып кетуі май мен зақымдалған тығыздағыштарды төмендетуі мүмкін.

Артық жүктеме компоненттерін болдырмас үшін өндірушінің техникалық сипаттамаларына сәйкес жүйелік қысымның реттелуі.

Гидравликалық резервуарды таза ұстаңыз және ластану мен ылғалданбаңыз.

Майлау және қозғалмалы бөлшектер

Қозғалмайтын бөлшектерді дұрыс майлау және тұрақты күтім жасау үшін сынықтардың тегіс жұмысын және ұзақ өмір сүруді қамтамасыз ету үшін қажет. Рельстер, біліктер, мойынтіректер, мойынтіректер және ілмектер сияқты компоненттер, үнемі қозғалыс пен коррозияға итермелейді, егер оларды дұрыс ұстамасаңыз, оларды киюге және коррозияға бейім етеді. Тиімді майлау механикалық кедергіні азайтады, қызып кетудің алдын алады және тот пен ластанудан қорғайды.

Майлау үшін негізгі қозғалмалы бөліктер

Жол көрсеткіштері Рельстер: бұл рельстер ығысудың қозғалмалы бөліктерін, мысалы, бастың немесе гидравликалық цилиндр құрамдас бөліктерін басқарады. Үнемі майлау үйкелісті азайтады және жылжымалы беттерде тозудың алдын алады.

Біліктер мен түйреуіштер: Бивотикалық ұпай ретінде әрекет ететін механикалық бөлшектер мен түйреуіштерді қосатын біліктер және асып кетпес үшін дәйекті майлау қажет.

Мойынтіректер: Мойынтіректер айналмалы немесе сырғып кетуді қолдайды және төмен үйкелісті ұстап тұруға және шалғайылықты сақтауға және мерзімінен бұрын сәтсіздікке жол бермеу үшін қажет.

Хингтер мен буындар: қозғалмалы буындар мен топтардың илеуден пайда болуынан икемділікті сақтау және тот жинаудың алдын алу үшін пайда болады.

Майлау жақсы тәжірибелері

Әдетте өндіруші ұсынған майларын пайдаланыңыз, олар әдетте ауыр өнеркәсіптік қосымшаларға арналған жоғары сапалы май немесе май кіреді.

Майландырушысын тұрақты аралықтарда, машинаның техникалық қызмет көрсету нұсқаулығында көрсетілгендей жағыңыз, шаңды немесе дымқыл ортада жиілігі жоғарылайды.

Майлау алдында тазартқыш бөлшектерді тазартып, абразияға әкелуі мүмкін ескі май, кір немесе металл қалдықтарын кетіру үшін.

Шаң мен ластаушы заттарды тартып, бөлшектерді ықтимал майлаудан аулақ болыңыз.

Тотдың алдын алу және қорғау

Майлаудан басқа, тот ингибиторларын немесе коррозияға төзімді жабындарды ашылған металл беттеріне қолданыңыз, әсіресе жабдық ылғалды немесе коррозиялық ортада жұмыс істесе.

Жылжымалы бөлшектерді тот немесе коррозия белгілері үшін үнемі тексеріп отырыңыз және таралудың алдын алу үшін зардап шеккен аймақтарды дереу тазартыңыз.

Металл сынықтарын ылғалдандырған кезде құрғақ, жабық жерде сақтаңыз.

Тиісті майлау және күтудің артықшылықтары

Үйкеліс пен тозудың азаюы және құрылымы, ластануы және техникалық қызмет көрсету шығындары.

Тегіс машиналардың жұмысы кесу дәлдігін жақсартады және энергия шығынын азайтады.

Тоттың және коррозияның алдын-алу жабдықтың құрылымдық тұтастығы мен сыртқы түрін қорғайды.

Күтпеген бұзылулар қаупін азайтты, жалпы жабдықтың сенімділігі мен жұмыс уақытын арттыру.

Бағдарламалық жасақтама және басқару жүйесін тексеру

Қазіргі заманғы металл қайшылар дәлдік, қауіпсіздік және пайдалану тиімділігін арттыру үшін басқарудың автоматтандырылған жүйелеріне сүйенеді. Бағдарламалық жасақтаманы және басқару жабдықтарын қолдау жалпы жабдықтың дұрыстығы болып табылады.

PLC жүйесін жаңарту және техникалық қызмет көрсету

Бағдарламаланатын логикалық контроллерлер (PLCS) автоматтандырылған қайшылардың миы, кесу тізбегі, қауіпсіздік жолдары және диагностика ретінде қызмет етеді.

Микробағдарламалық жасақтаманы тұрақты жаңарту: PLC микробағдарламалық жасақтамасы мен бағдарламалық жасақтамасын өндіруші ұсынған соңғы нұсқалармен бірге сақтаңыз. Жаңартулар көбінесе өнімділікті жақсарту, қателерді түзету және қауіпсіздік мүмкіндіктерін арттырады.

Сақтық көшірме жасау және қалпына келтіру процедуралары: PLC бағдарламалары мен конфигурациясының ағымдағы сақтық көшірмелерін жүргізу. Бұл бағдарламалық жасақтама немесе аппараттық құралдарды ауыстыру кезіндегі тез қалпына келтіруді қамтамасыз етеді.

Диагностикалық тексерулер: жүйенің денсаулығын бақылау үшін кіріктірілген диагностикалық құралдарды пайдаланыңыз, ақауларды ерте анықтаңыз және сәтсіздіктер алдында алдын-алу жұмыстарын жоспарлау.

Калибрлеу: датчиктер мен басқару құрылғыларын мезгіл-мезгіл тексеріп, дәлдік пен дәйекті өнімділікті сақтау үшін тексеріп, калибрлеу.

Оператордың панелі инспекциясы

Адам-машина интерфейсі (HMI), оның ішінде сенсорлы экрандар, түймелер және индикатор шамдары функционалдылық үшін үнемі тексеріліп отырады.

Барлық басқару түймелері дұрыс жауап беріп, панельдер дәл ақпаратты көрсетуді қамтамасыз етіңіз.

Жауап беруге болатын шаң мен гриминацияның алдын алу үшін интерфейсті үнемі тазартып тұрыңыз.

Қажет болған кезде жедел машиналарды өшіруге кепілдік беру үшін төтенше жағдайларды тоқтату функциялары мен қауіпсіздік байланысы.

Оператордың қателіктерін немесе қауіпсіздіктің қауіптілігін болдырмау үшін тозған немесе зақымдалған компоненттерді дереу ауыстырыңыз.

Басқару жүйесін дұрыс жүргізу жабдықтардың өмірін ұзартып қана қоймай, сонымен бірге операциялық сенімділік пен жұмыс орнының қауіпсіздігін жақсартады.

Қорытынды

Дәйекті алдын алу - тиімділікті, сенімділікті және өмір сүру ұзақтығын арттырудың негізі Металл қайшыларды сынықтар . Гидравликалық жүйелерді үнемі тексеріп отыру, пышақтарды өтеу арқылы, қозғалмалы бөлшектерді майлау және бақылау бағдарламалық жасақтамасы, операторлар күтпеген бұзылулар қаупін едәуір азайтады, қымбат жөндеу және өшіру уақыты мүмкін.

Цзянсу Хуанхонг Гуанхонг Гидравликалық ко. Хуанхонгтың инновациялық және клиенттерге қызмет көрсету жөніндегі міндеттемесі қайта өңдеу жұмыстарын қайта өңдеу жұмыстарын жүргізуге көмектеседі, ал меншік құқығының жалпы құнын азайту кезінде ең жоғары өнімділікке қол жеткізуге көмектеседі.

Реттелген сынықтардың металл сығарықтары және техникалық қызмет көрсету туралы қосымша ақпарат алу үшін кіріңіз www.huanhongbaler.com және бүгінгі күннің тәжірибелі техникалық тобына хабарласыңыз.