เคล็ดลับการบำรุงรักษาแรงเฉือนโลหะเพื่อเพิ่มประสิทธิภาพและอายุการใช้งานสูงสุด

มุมมอง: 0 ผู้แต่ง: ไซต์บรรณาธิการเผยแพร่เวลา: 2025-07-02 Origin: เว็บไซต์

สอบถาม

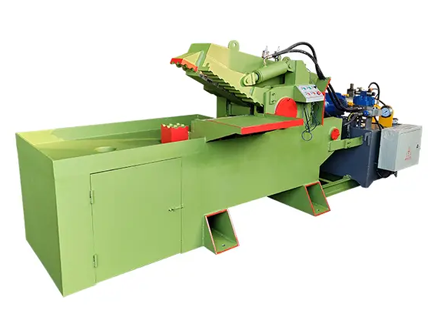

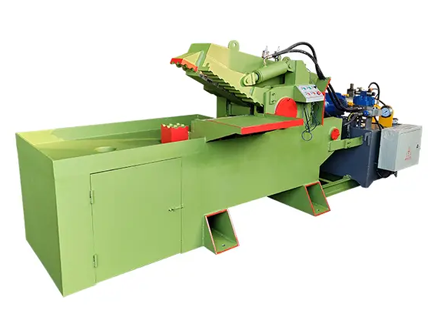

เศษโลหะเศษ มีบทบาทสำคัญในอุตสาหกรรมการรีไซเคิลโลหะและการประมวลผลโดยการตัดและปรับขนาดเศษโลหะประเภทต่างๆ เครื่องจักรที่ทรงพลังเหล่านี้ช่วยเปลี่ยนเศษซากที่มีขนาดใหญ่ผิดปกติเป็นชิ้นส่วนที่จัดการได้สำหรับการประมวลผลการขนส่งหรือการขายต่อเพิ่มเติม อย่างไรก็ตามประสิทธิภาพและอายุการใช้งานที่ยาวนานของเศษโลหะเศษเหล็กนั้นขึ้นอยู่กับการบำรุงรักษาที่สอดคล้องและเหมาะสมอย่างมาก

การบำรุงรักษาอย่างสม่ำเสมอไม่เพียง แต่เกี่ยวกับการรักษาความสะอาดของอุปกรณ์ - มันส่งผลโดยตรงต่อการตัดความแม่นยำประสิทธิภาพการปฏิบัติงานและอายุการใช้งานของเครื่องโดยรวม การละเลยการดูแลเป็นประจำสามารถนำไปสู่การพังทลายบ่อยครั้งการหยุดทำงานที่ไม่คาดคิดการซ่อมแซมที่มีราคาแพงและแม้กระทั่งอันตรายด้านความปลอดภัย ในทางกลับกันเศษโลหะที่ได้รับการดูแลเป็นอย่างดีนั้นทำงานได้อย่างราบรื่นใช้พลังงานน้อยลงและรักษาระดับการผลิตที่สูง

รายการตรวจสอบการตรวจสอบรายวัน

การตรวจสอบประจำวันเป็นประจำเป็นรากฐานของการบำรุงรักษาที่มีประสิทธิภาพสำหรับเศษโลหะเศษซาก ด้วยการตรวจสอบอย่างรวดเร็ว แต่อย่างละเอียดก่อนการดำเนินการแต่ละครั้งคุณสามารถตรวจจับปัญหาที่อาจเกิดขึ้นได้เร็วหลีกเลี่ยงการหยุดทำงานที่ไม่คาดคิดและให้แน่ใจว่าประสิทธิภาพของเครื่องปลอดภัยและมีประสิทธิภาพ พื้นที่สำคัญในการมุ่งเน้น ได้แก่ ระดับน้ำมันไฮดรอลิกสภาพใบมีดและสายไฮดรอลิกสำหรับการรั่วไหล

ระดับน้ำมันไฮดรอลิก

น้ำมันไฮดรอลิกเป็นสัดส่วนหลักของระบบตัดแรงเฉือนโลหะเศษเหล็ก การรักษาระดับน้ำมันที่ถูกต้องเป็นสิ่งจำเป็นสำหรับความดันไฮดรอลิกที่สอดคล้องกันและการทำงานของเครื่องจักรที่ราบรื่น ก่อนเริ่มงานในแต่ละวันผู้ประกอบการควร:

ใช้กระจกมองเห็นหรือก้านวัดที่กำหนดเพื่อตรวจสอบว่าน้ำมันไฮดรอลิกอยู่ในช่วงที่แนะนำ

เติมน้ำมันถ้าระดับต่ำกว่าเครื่องหมายต่ำสุดโดยใช้ประเภทของของเหลวไฮดรอลิกที่ระบุโดยผู้ผลิต

ตรวจสอบน้ำมันสำหรับสัญญาณของการปนเปื้อนเช่นการเปลี่ยนสีหรือฟองซึ่งสามารถบ่งบอกถึงการรั่วไหลภายในหรือการเข้าอากาศที่ต้องการความสนใจทันที

ความล้มเหลวในการรักษาระดับน้ำมันที่เหมาะสมอาจส่งผลให้แรงตัดลดความร้อนสูงเกินไปและการสึกหรอส่วนประกอบก่อนวัยอันควร

สภาพใบมีด

ใบมีดแรงเฉือนมีความเครียดทางกลมากในระหว่างการตัด การตรวจสอบด้วยภาพทุกวันช่วยให้มั่นใจได้ว่าใบมีดยังคงคมชัดขึ้นและติดตั้งอย่างเหมาะสม จุดตรวจสอบที่สำคัญ ได้แก่ :

การตรวจสอบขอบตัดสำหรับชิปรอยแตกหรือการสึกหรอที่ไม่สม่ำเสมอซึ่งอาจส่งผลต่อคุณภาพการตัด

สังเกตเห็นการเสียรูปหรือการดัดของใบมีดซึ่งอาจทำให้เกิดการตัดที่ไม่มีประสิทธิภาพหรือสร้างความเสียหายส่วนประกอบอื่น ๆ

การตรวจสอบว่าใบมีดนั้นยึดอย่างแน่นหนาโดยไม่มีการสั่นคลอนหรือการสั่นสะเทือนที่ผิดปกติในระหว่างการทำงาน

การระบุปัญหาใบมีดในช่วงต้นช่วยให้การลับคมหรือการทดแทนในเวลาที่เหมาะสมป้องกันความเสียหายเพิ่มเติมและรักษาประสิทธิภาพที่ดีที่สุด

สายไฮดรอลิกและการเชื่อมต่อ

ท่อไฮดรอลิกและอุปกรณ์จะต้องไม่เป็นอันตรายและปราศจากการรั่วไหลเพื่อรักษาความดันของระบบและให้ความปลอดภัยของผู้ปฏิบัติงาน ในระหว่างการตรวจสอบทุกวันมองหา:

การรั่วไหลที่มองเห็นได้จุดเปียกหรือน้ำมันหยดไปตามท่อขั้วต่อและรอบซีล

สัญญาณของการสึกหรอรอยขีดข่วนการแตกร้าวหรือโป่งบนพื้นผิวท่อที่อาจนำไปสู่ความล้มเหลวอย่างฉับพลัน

อุปกรณ์ที่รัดแน่นและไม่มีการกัดกร่อนหรือการเกิดสนิมบนขั้วต่อ

การจัดการกับการรั่วไหลของไฮดรอลิกหรือท่อที่เสียหายจะช่วยหลีกเลี่ยงการทำงานผิดปกติของระบบการปนเปื้อนสิ่งแวดล้อมและความเสี่ยงด้านความปลอดภัย

การลับคมของใบมีดและวัฏจักรทดแทน

ใบมีดของเศษโลหะเศษเป็นส่วนประกอบสำคัญที่ส่งผลโดยตรงต่อประสิทธิภาพการตัดประสิทธิภาพของเครื่องและความปลอดภัยโดยรวม การทำความเข้าใจเมื่อใดที่จะลับคมหรือเปลี่ยนใบมีดเป็นสิ่งจำเป็นเพื่อรักษาการทำงานที่ราบรื่นและหลีกเลี่ยงการหยุดทำงานที่มีค่าใช้จ่ายสูง

วิธีกำหนดการสึกหรอของใบมีด

การประเมินสภาพใบมีดอย่างสม่ำเสมอช่วยระบุสัญญาณของการสึกหรอหรือความเสียหายก่อน ผู้ประกอบการและบุคลากรด้านการบำรุงรักษาควรมองหาตัวชี้วัดต่อไปนี้:

ความเสียหายทางสายตา: ตรวจสอบใบมีดสำหรับชิปรอยแตกหรือนิคลึกไปตามขอบตัด ความเสียหายดังกล่าวลดลงความแม่นยำในการตัดและสามารถเผยแพร่ได้นำไปสู่ความล้มเหลวของใบมีด

การทื่อของขอบตัด: เมื่อเวลาผ่านไปใบมีดสูญเสียความคมชัดของพวกเขาส่งผลให้การตัดหยาบหรือไม่สม่ำเสมอ สิ่งนี้มักแสดงให้เห็นว่าเป็นการต้านทานการตัดที่เพิ่มขึ้นซึ่งต้องการแรงไฮดรอลิกมากขึ้นและการผลิตที่ชะลอตัวลง

การเสียรูปหรือการดัดงอ: ใบมีดบิดงอหรืองอบ่งบอกถึงความเครียดเชิงกลหรือการใช้งานที่ไม่เหมาะสมซึ่งอาจทำให้เกิดคุณภาพการตัดไม่ดีและอาจสร้างความเสียหายให้กับเฟรมของแรงเฉือนหรือระบบไฮดรอลิก

เวลาที่เพิ่มขึ้นรอบเวลาหรือการใช้พลังงาน: หากแรงเฉือนใช้เวลานานกว่าในการตัดหรือใช้พลังงานมากกว่าปกติความหมองคล้ำของใบมีดอาจเป็นปัจจัยที่สนับสนุน

เมื่อใดที่จะคมลงใบมีด

การเพิ่มความคมชัดของใบมีดในช่วงเวลาที่เหมาะสมจะคืนประสิทธิภาพการตัดและยืดอายุการใช้งานที่ใช้งานได้ พิจารณาแนวปฏิบัติที่ดีที่สุดเหล่านี้:

คมชัดใบมีดเมื่อการตัดจะหยาบอย่างเห็นได้ชัดหรือเมื่อผู้ประกอบการสังเกตเห็นความพยายามเพิ่มขึ้นในระหว่างการตัด

ทำตามมุมและขั้นตอนการลับคมของผู้ผลิตเพื่อหลีกเลี่ยงความร้อนสูงเกินไปหรือเปลี่ยนแปลงเรขาคณิตของใบมีด การลับคมที่ไม่เหมาะสมสามารถทำให้ใบมีดอ่อนแอลงและนำไปสู่ความล้มเหลวก่อนวัยอันควร

หลีกเลี่ยงการมากเกินไปซึ่งทำให้ความหนาของใบมีดสั้นลงและลดความแข็งแรง แต่ละรอบการลับคมควรลบเฉพาะวัสดุขั้นต่ำที่จำเป็น

ใช้อุปกรณ์บดมืออาชีพหรือพึ่งพาผู้ให้บริการเฉพาะเพื่อให้ได้ผลลัพธ์ที่คมชัดและแม่นยำ

เมื่อใดควรเปลี่ยนใบมีด

แม้จะมีการลับคมเป็นประจำในที่สุดใบมีดก็จะถึงจุดสิ้นสุดของอายุการใช้งานและต้องเปลี่ยน แทนที่ใบมีดเมื่อ:

มีรอยแตกชิปลึกหรือความเสียหายทางโครงสร้างที่ไม่สามารถซ่อมแซมได้อย่างปลอดภัย

ความหนาของใบมีดลดลงเกินขีด จำกัด ที่ปลอดภัยขั้นต่ำของผู้ผลิตเนื่องจากการลับคมซ้ำ ๆ

ประสิทธิภาพการตัดไม่สามารถเรียกคืนได้โดยการลับคมตามที่ระบุโดยการตัดหยาบหรือความไม่แน่นอนของใบมีด

รูหรือพื้นผิวของใบมีดนั้นสวมใส่หรือเสียหายทำให้เกิดการจัดตำแหน่งหรือการสั่นสะเทือนที่ไม่ดี

การเปลี่ยนใบมีดในเวลาที่เหมาะสมช่วยป้องกันความเสียหายต่อส่วนประกอบแรงเฉือนอื่น ๆ และรักษาความปลอดภัยในการปฏิบัติงาน

การบำรุงรักษาระบบไฮดรอลิก

ระบบไฮดรอลิกเป็นหัวใจของแรงเฉือนโลหะเศษเหล็กซึ่งให้กำลังที่ทรงพลังและควบคุมได้ซึ่งจำเป็นสำหรับการตัดที่มีประสิทธิภาพ การบำรุงรักษาที่เหมาะสมของระบบนี้มีความสำคัญเพื่อให้แน่ใจว่าการทำงานที่เชื่อถือได้ยืดอายุการใช้งานอุปกรณ์และหลีกเลี่ยงการสลายที่มีราคาแพง งานบำรุงรักษาที่สำคัญ ได้แก่ การจัดการคุณภาพน้ำมันไฮดรอลิกการทำความสะอาดหรือเปลี่ยนฟิลเตอร์และตรวจสอบท่อและการเชื่อมต่อเป็นประจำ

วงจรการเปลี่ยนน้ำมันไฮดรอลิก

น้ำมันไฮดรอลิกหล่อลื่นเย็นและส่งพลังงานภายในระบบ เมื่อเวลาผ่านไปน้ำมันลดลงเนื่องจากความร้อนการปนเปื้อนและออกซิเดชันซึ่งอาจทำให้เกิดการกัดกร่อนการสึกหรอและประสิทธิภาพที่ลดลง เพื่อรักษาประสิทธิภาพของระบบที่ดีที่สุด:

ทำตามช่วงเวลาการเปลี่ยนน้ำมันไฮดรอลิกที่แนะนำของผู้ผลิตซึ่งโดยทั่วไปจะมีตั้งแต่ 1,000 ถึง 2,000 ชั่วโมงในการดำเนินงานหรือทุกปีแล้วแต่จำนวนใดจะมาก่อน

ตัวอย่างและทดสอบน้ำมันอย่างสม่ำเสมอสำหรับการปนเปื้อนการเปลี่ยนแปลงความหนืดหรือการปรากฏตัวของน้ำซึ่งบ่งบอกถึงความจำเป็นในการเปลี่ยนทันที

ใช้เฉพาะของเหลวไฮดรอลิกที่ได้รับการรับรองจากผู้ผลิตซึ่งเป็นไปตามความหนืดที่ระบุและข้อกำหนดเพิ่มเติมเพื่อปกป้องแมวน้ำและส่วนประกอบ

ระบายและเติมระบบอย่างถูกต้องเสมอเพื่อให้แน่ใจว่าไม่มีอากาศติดอยู่ซึ่งอาจทำให้เกิดโพรงอากาศและความเสียหาย

การทำความสะอาดตัวกรองและการเปลี่ยน

ตัวกรองมีบทบาทสำคัญในการรักษาน้ำมันไฮดรอลิกให้สะอาดโดยการกำจัดสิ่งสกปรกอนุภาคโลหะและสารปนเปื้อนอื่น ๆ ที่เร่งการสึกหรอของส่วนประกอบ

ตรวจสอบตัวกรองไฮดรอลิกทุกวันหรือรายสัปดาห์ขึ้นอยู่กับความเข้มการใช้งานและแทนที่ตามแนวทางของผู้ผลิต

ใช้ตัวกรองทดแทนของแท้ที่ออกแบบมาโดยเฉพาะสำหรับโมเดลแรงเฉือนของคุณเพื่อให้แน่ใจว่าประสิทธิภาพการกรองและความเข้ากันได้ของระบบ

หากติดตั้งตัวบ่งชี้ตัวกรองมอนิเตอร์ที่แจ้งเตือนเมื่อตัวกรองอุดตันหรือครบกำหนดเพื่อทดแทน

หลีกเลี่ยงการเรียกใช้ระบบด้วยตัวกรองอุดตันเนื่องจากสามารถ จำกัด การไหลของน้ำมันและทำให้เกิดแรงดันลดลงหรือปั๊มความเสียหาย

การตรวจสอบท่อและการเชื่อมต่อ

ท่อไฮดรอลิกและอุปกรณ์อยู่ภายใต้แรงกดดันอย่างต่อเนื่องและอาจมีการสึกหรอจากการสั่นสะเทือนการเสียดสีและการเปลี่ยนแปลงอุณหภูมิ

ดำเนินการตรวจสอบด้วยภาพเป็นประจำเพื่อตรวจสอบรอยแตกการรั่วไหลนูนหรือบริเวณที่สวมใส่บนท่อ เปลี่ยนท่อที่เสียหายใด ๆ ทันทีเพื่อป้องกันความล้มเหลวอย่างฉับพลัน

ตรวจสอบอุปกรณ์และการเชื่อมต่อทั้งหมดเพื่อความหนาแน่นและสัญญาณของการกัดกร่อนหรือความเสียหาย อุปกรณ์หลวมอาจทำให้เกิดการรั่วไหลหรือสูญเสียความดัน

ใช้ปลอกแขนป้องกันหรือที่หนีบในพื้นที่ที่มีแนวโน้มที่จะขัดหรือสัมผัสกับชิ้นส่วนเครื่องอื่น ๆ

ตรวจสอบให้แน่ใจว่าท่อถูกกำหนดเส้นทางอย่างถูกต้องโดยไม่ต้องโค้งงอหรือข้อต่อที่สามารถลดการไหลหรือเพิ่มการสึกหรอ

เคล็ดลับเพิ่มเติมสำหรับการบำรุงรักษาไฮดรอลิก

ตรวจสอบอุณหภูมิของระบบในระหว่างการดำเนินการและตรวจสอบการเพิ่มขึ้นที่ผิดปกติใด ๆ เนื่องจากความร้อนสูงเกินไปสามารถลดระดับน้ำมันและซีลเสียหายได้

รักษาการตั้งค่าความดันระบบที่เหมาะสมตามข้อกำหนดของผู้ผลิตเพื่อหลีกเลี่ยงส่วนประกอบที่โอเวอร์โหลด

ทำให้อ่างเก็บน้ำไฮดรอลิกสะอาดและปิดผนึกเพื่อป้องกันการปนเปื้อนและความชื้น

การหล่อลื่นและการดูแลชิ้นส่วนที่เคลื่อนไหว

การหล่อลื่นที่เหมาะสมและการดูแลชิ้นส่วนที่เคลื่อนไหวเป็นอย่างสม่ำเสมอเป็นสิ่งจำเป็นเพื่อให้แน่ใจว่าการทำงานที่ราบรื่นและอายุการใช้งานที่ยาวนานของเศษโลหะเศษโลหะ ส่วนประกอบต่าง ๆ เช่นรางนำทางเพลาแบริ่งและบานพับมีประสบการณ์การเคลื่อนไหวและแรงเสียดทานอย่างต่อเนื่องทำให้พวกเขามีแนวโน้มที่จะสวมใส่และกัดกร่อนหากไม่ได้รับการดูแลอย่างถูกต้อง การหล่อลื่นที่มีประสิทธิภาพช่วยลดความต้านทานเชิงกลป้องกันความร้อนสูงเกินไปและป้องกันการเกิดสนิมและการปนเปื้อน

ชิ้นส่วนที่เคลื่อนย้ายคีย์เพื่อหล่อลื่น

Rails Guide: รางเหล่านี้นำทางส่วนที่เคลื่อนไหวของแรงเฉือนเช่นส่วนหัวตัดหรือส่วนประกอบทรงกระบอกไฮดรอลิก การหล่อลื่นปกติช่วยลดแรงเสียดทานและป้องกันการสึกหรอบนพื้นผิวเลื่อน

เพลาและหมุด: เพลาที่เชื่อมต่อชิ้นส่วนเชิงกลและหมุดที่ทำหน้าที่เป็นจุดหมุนต้องมีการหล่อลื่นที่สอดคล้องกันเพื่อหลีกเลี่ยงการยึดและการสึกหรอที่มากเกินไป

ตลับลูกปืน: แบริ่งรองรับการเคลื่อนที่แบบหมุนหรือเลื่อนและต้องใช้จาระบีที่เหมาะสมเพื่อรักษาแรงเสียดทานต่ำและป้องกันความล้มเหลวก่อนวัยอันควร

บานพับและข้อต่อ: การเคลื่อนย้ายข้อต่อและบานพับได้รับประโยชน์จากการหล่อลื่นเพื่อรักษาความยืดหยุ่นและป้องกันการสะสมของสนิม

การหล่อลื่นแนวทางปฏิบัติที่ดีที่สุด

ใช้น้ำมันหล่อลื่นที่ผู้ผลิตแนะนำซึ่งมักจะรวมถึงไขมันคุณภาพสูงหรือสูตรน้ำมันสำหรับการใช้งานอุตสาหกรรมหนัก

ใช้น้ำมันหล่อลื่นเป็นระยะ ๆ ตามที่ระบุไว้ในคู่มือการบำรุงรักษาของเครื่องด้วยความถี่ที่เพิ่มขึ้นในสภาพแวดล้อมที่เต็มไปด้วยฝุ่นหรือเปียก

ทำความสะอาดชิ้นส่วนที่เคลื่อนไหวก่อนการหล่อลื่นเพื่อกำจัดจาระบีเก่าสิ่งสกปรกหรือเศษโลหะที่อาจทำให้เกิดการเสียดสี

หลีกเลี่ยงการหล่อลื่นมากเกินไปซึ่งสามารถดึงดูดฝุ่นและสารปนเปื้อนซึ่งอาจสร้างความเสียหายให้กับชิ้นส่วน

การป้องกันและป้องกันสนิม

นอกเหนือจากการหล่อลื่นให้ใช้สารยับยั้งการเกิดสนิมหรือการเคลือบที่ทนต่อการกัดกร่อนบนพื้นผิวโลหะที่สัมผัสโดยเฉพาะอย่างยิ่งหากอุปกรณ์ทำงานในสภาพแวดล้อมที่ชื้นหรือกัดกร่อน

ตรวจสอบชิ้นส่วนที่เคลื่อนไหวเป็นประจำสำหรับสัญญาณของการเกิดสนิมหรือการกัดกร่อนและทำความสะอาดพื้นที่ที่ได้รับผลกระทบทันทีเพื่อป้องกันการแพร่กระจาย

เก็บแรงเฉือนเศษโลหะในพื้นที่แห้งและครอบคลุมเมื่อไม่ได้ใช้เพื่อลดความชื้น

ประโยชน์ของการหล่อลื่นและการดูแลที่เหมาะสม

ลดแรงเสียดทานและการสึกหรอยืดอายุการใช้งานและลดค่าใช้จ่ายในการบำรุงรักษา

การทำงานของเครื่องจักรที่ราบรื่นขึ้นช่วยเพิ่มความแม่นยำในการตัดและลดการใช้พลังงาน

การป้องกันการเกิดสนิมและการกัดกร่อนช่วยปกป้องความสมบูรณ์ของโครงสร้างและลักษณะที่ปรากฏ

ลดความเสี่ยงของการสลายที่ไม่คาดคิดเพิ่มความน่าเชื่อถือของอุปกรณ์โดยรวมและเวลาทำงาน

การตรวจสอบซอฟต์แวร์และระบบควบคุม

แรงเฉือนเศษโลหะที่ทันสมัยขึ้นอยู่กับระบบควบคุมอัตโนมัติมากขึ้นเพื่อเพิ่มความแม่นยำความปลอดภัยและประสิทธิภาพในการปฏิบัติงาน การบำรุงรักษาซอฟต์แวร์และฮาร์ดแวร์ควบคุมจึงเป็นสิ่งสำคัญในการบำรุงรักษาอุปกรณ์โดยรวม

การอัพเกรดและการบำรุงรักษาระบบ PLC

ตัวควบคุมตรรกะที่ตั้งโปรแกรมได้ (PLCs) ทำหน้าที่เป็นสมองของกรรไกรอัตโนมัติการจัดการลำดับการตัดการเชื่อมต่อความปลอดภัยและการวินิจฉัย

การอัปเดตเฟิร์มแวร์ปกติ: เก็บเฟิร์มแวร์และซอฟต์แวร์ PLC ด้วยเวอร์ชันล่าสุดที่ผู้ผลิตจัดหาให้ การอัปเดตมักจะรวมถึงการปรับปรุงประสิทธิภาพการแก้ไขข้อบกพร่องและคุณสมบัติความปลอดภัยที่เพิ่มขึ้น

ขั้นตอนการสำรองและกู้คืน: ดูแลการสำรองข้อมูลปัจจุบันของโปรแกรม PLC และการกำหนดค่า สิ่งนี้ทำให้มั่นใจได้ว่าการกู้คืนอย่างรวดเร็วในกรณีที่มีการเปลี่ยนซอฟต์แวร์หรือการเปลี่ยนฮาร์ดแวร์

การตรวจสอบการวินิจฉัย: ใช้เครื่องมือวินิจฉัยในตัวเพื่อตรวจสอบสุขภาพของระบบระบุความผิดพลาดก่อนและกำหนดเวลาการซ่อมแซมป้องกันก่อนที่จะเกิดความล้มเหลว

การสอบเทียบ: ตรวจสอบและปรับเทียบเซ็นเซอร์และอุปกรณ์ควบคุมเป็นระยะเพื่อรักษาความแม่นยำในการตัดและประสิทธิภาพที่สอดคล้องกัน

การตรวจสอบแผงควบคุม

อินเทอร์เฟซเครื่องจักรของมนุษย์ (HMI) รวมถึงหน้าจอสัมผัสปุ่มและไฟแสดงสถานะควรตรวจสอบการทำงานเป็นประจำ

ตรวจสอบให้แน่ใจว่าปุ่มควบคุมทั้งหมดตอบสนองอย่างถูกต้องและแสดงแผงแสดงข้อมูลที่ถูกต้อง

ทำความสะอาดส่วนต่อประสานอย่างสม่ำเสมอเพื่อป้องกันการสะสมของฝุ่นและสิ่งสกปรกที่อาจทำให้การตอบสนองลดลง

ทดสอบฟังก์ชั่นหยุดฉุกเฉินและการเชื่อมต่อความปลอดภัยเพื่อรับประกันการปิดเครื่องทันทีเมื่อจำเป็น

แทนที่ส่วนประกอบที่สึกหรอหรือเสียหายทันทีเพื่อหลีกเลี่ยงข้อผิดพลาดของผู้ปฏิบัติงานหรืออันตรายด้านความปลอดภัย

การบำรุงรักษาระบบควบคุมที่เหมาะสมไม่เพียง แต่ยืดอายุการใช้งานอุปกรณ์เท่านั้น แต่ยังช่วยเพิ่มความน่าเชื่อถือในการปฏิบัติงานและความปลอดภัยในสถานที่ทำงาน

บทสรุป

การบำรุงรักษาเชิงป้องกันที่สอดคล้องกันเป็นรากฐานที่สำคัญของการเพิ่มประสิทธิภาพความน่าเชื่อถือและอายุขัยสูงสุดของ เศษโลหะ เศษ ด้วยการตรวจสอบระบบไฮดรอลิกอย่างสม่ำเสมอใบมีดลับการหล่อลื่นชิ้นส่วนที่เคลื่อนไหวและการบำรุงรักษาซอฟต์แวร์ควบคุมผู้ประกอบการสามารถลดความเสี่ยงของการสลายที่ไม่คาดคิดการซ่อมแซมที่มีราคาแพงและการหยุดทำงาน

การเลือกผู้ผลิตที่มีชื่อเสียงเช่น Jiangsu Huanhong Hydraulic Co. , Ltd. ซึ่งไม่เพียง แต่ให้การสนับสนุนเศษโลหะไฮดรอลิกคุณภาพสูงเท่านั้น ความมุ่งมั่นของ Huanhong ในการสร้างนวัตกรรมและการบริการลูกค้าช่วยให้การดำเนินการรีไซเคิลรักษาประสิทธิภาพสูงสุดในขณะที่ลดต้นทุนการเป็นเจ้าของโดยรวม

สำหรับข้อมูลเพิ่มเติมเกี่ยวกับโซลูชั่นแรงเฉือนโลหะเศษเหล็กที่กำหนดเองและการสนับสนุนการบำรุงรักษาเยี่ยมชมเยี่ยมชม www.huanhongbaler.com และติดต่อทีมงานด้านเทคนิคที่มีประสบการณ์ของพวกเขาวันนี้