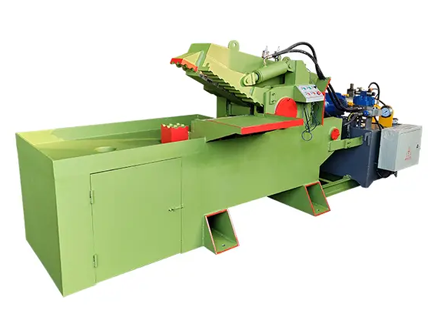

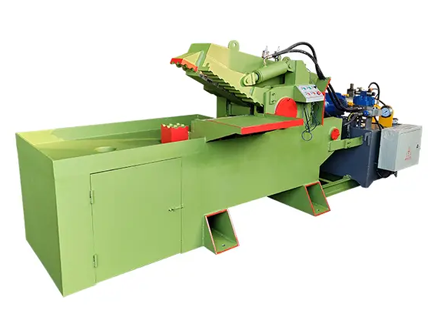

Skrot metall sax spelar en avgörande roll i metallåtervinnings- och bearbetningsindustrin genom att effektivt klippa och ändra storlek på olika typer av metallskrot. Dessa kraftfulla maskiner hjälper till att förvandla skrymmande, oregelbundet skrot till hanterbara delar för vidare bearbetning, transport eller återförsäljning. Prestandan och livslängden för skrotsmetall är dock starkt på konsekvent och korrekt underhåll.

Regelbundet underhåll handlar inte bara om att hålla utrustningen ren - det påverkar direkt att skära precision, driftseffektivitet och övergripande maskin livslängd. Att försumma rutinvård kan leda till ofta nedbrytningar, oväntad driftstopp, kostsamma reparationer och till och med säkerhetsrisker. Å andra sidan fungerar en väl underhållen skrotskjuvning smidigt, förbrukar mindre energi och upprätthåller höga produktivitetsnivåer.

Daglig inspektionskontrolllista

Regelbundna dagliga inspektioner är grunden för effektivt underhåll för metallsaxar. Genom att utföra en snabb men ändå grundlig kontroll före varje operation kan du fånga potentiella problem tidigt, undvika oväntad stillestånd och säkerställa en säker och effektiv maskinprestanda. De viktigaste områdena att fokusera på inkluderar hydrauliska oljenivåer, bladtillstånd och hydrauliska linjer för läckor.

Hydraulisk oljenivå

Hydraulisk olja är livsblodet för skrotsmetallskjuvningssystemet. Att upprätthålla rätt oljenivå är avgörande för konsekvent hydrauliskt tryck och smidig maskindrift. Innan du börjar arbeta varje dag bör operatörerna:

Använd det angivna synglaset eller mätstickan för att verifiera att den hydrauliska oljan ligger inom det rekommenderade intervallet.

Fyll på oljan om nivåerna faller under minsta märket med hjälp av den typ av hydraulvätska som anges av tillverkaren.

Kontrollera oljan för tecken på förorening, såsom missfärgning eller skumning, vilket kan indikera inre läckor eller luftinträngning som kräver omedelbar uppmärksamhet.

Underlåtenhet att upprätthålla korrekt oljenivå kan resultera i reducerad skärkraft, överhettning och för tidig komponentslitage.

Bladtillstånd

Skrapskjuvbladen tål en enorm mekanisk stress under skäroperationer. Dagliga visuella inspektioner hjälper till att säkerställa att bladen förblir skarpa, intakta och korrekt monterade. Viktiga inspektionspoäng inkluderar:

Kontrollera skärkanterna för chips, sprickor eller ojämnt slitage som kan påverka skärkvaliteten.

Att märka någon deformation eller böjning av blad, vilket kan orsaka ineffektiva snitt eller skada andra komponenter.

Verifiera att bladen är säkert fäst utan löshet eller ovanlig vibration under drift.

Att identifiera bladproblem tidigt möjliggör snabb skärpning eller ersättning, förhindra ytterligare skador och upprätthålla optimal prestanda.

Hydrauliska linjer och anslutningar

Hydrauliska slangar och beslag måste vara intakta och läckefria för att upprätthålla systemtrycket och säkerställa operatörens säkerhet. Under dagliga inspektioner, leta efter:

Synliga läckor, våta fläckar eller oljedroppar längs slangar, kontakter och runt tätningar.

Tecken på slitage, nötning, sprickbildning eller utbuktning på slangytor som kan leda till plötsligt misslyckande.

Korrekt åtdragna beslag och frånvaro av korrosion eller rost på kontakter.

Omedelbart adressering av eventuella hydrauliska läckor eller skadade slangar hjälper till att undvika systemfel, miljökontaminering och säkerhetsrisker.

Bladskärpa och ersättningscykler

Bladen på en skrot metallskjuvning är kritiska komponenter som direkt påverkar skärprestanda, maskineffektivitet och total säkerhet. Att förstå när man ska skärpa eller ersätta blad är avgörande för att upprätthålla smidig drift och undvika kostsam driftstopp.

Hur man bestämmer bladslitage

Regelbundet bedömning av bladtillstånd hjälper till att identifiera tecken på slitage eller skador tidigt. Operatörer och underhållspersonal bör leta efter följande indikatorer:

Visuell skada: Kontrollera blad för chips, sprickor eller djupa nickar längs banbrytande. Sådana skador komprometterar att minska noggrannheten och kan föröka sig, vilket leder till bladfel.

Dullande av banbrytande: Över tiden förlorar blad sin skärpa, vilket resulterar i grova eller ojämna snitt. Detta manifesteras ofta när ökad skärmotstånd, vilket kräver mer hydraulisk kraft och långsammare produktion.

Deformation eller böjning: Varpade eller böjda blad indikerar mekanisk spänning eller felaktig användning, vilket kan orsaka dålig skuren kvalitet och kan skada skjuvets ram eller hydraulsystem.

Ökad cykeltider eller energiförbrukning: Om skjuven tar längre tid att slutföra snitt eller använder mer kraft än vanligt, kan bladdullhet vara en bidragande faktor.

När man ska skärpa blad

Sharpening Blades med rätt intervall återställer deras skäreffektivitet och förlänger deras användbara liv. Tänk på dessa bästa metoder:

Släppar blad när snitt blir synligt grova eller när operatörerna märker ökad ansträngning under skärning.

Följ tillverkarens rekommenderade skärpningsvinklar och procedurer för att undvika överhettning eller förändra bladens geometri. Felaktig skärpning kan försvaga bladet och leda till för tidigt fel.

Undvik överskärning, vilket förkortar bladtjockleken och minskar styrkan. Varje skärpningscykel ska endast ta bort det lägsta materialet som krävs.

Använd professionell sliputrustning eller lita på specialiserade tjänsteleverantörer för konsekventa och exakta skärpningsresultat.

När ska man byta ut blad

Trots regelbunden skärpning kommer blad så småningom att nå slutet på sin livslängd och kräva ersättning. Byt ut blad när:

Det finns sprickor, djupa chips eller strukturella skador som inte kan repareras säkert.

Bladtjockleken har minskat utöver tillverkarens minsta säkra gräns på grund av upprepad skärpning.

Skärprestanda kan inte återställas genom skärpning, vilket indikeras av ihållande grova skär eller bladinstabilitet.

Bladens monteringshål eller ytor är slitna eller skadade, vilket orsakar dålig inriktning eller vibration.

Snabbt bladersättning förhindrar skador på andra skjuvkomponenter och upprätthåller driftssäkerheten.

Hydrauliskt systemunderhåll

Det hydrauliska systemet är hjärtat i en skrot metallskjuvning, vilket ger den kraftfulla och kontrollerade kraften som är nödvändig för effektiv skärning. Korrekt underhåll av detta system är avgörande för att säkerställa tillförlitlig drift, förlänga livslängden och undvika dyra nedbrytningar. Viktiga underhållsuppgifter inkluderar hantering av hydraulisk oljekvalitet, rengöring eller ersättning av filter och kontrollerar regelbundet slangar och anslutningar.

Hydraulisk oljebytescykel

Hydrauliska olja smörjar, svalnar och överför kraft i systemet. Med tiden försämras oljan på grund av värme, förorening och oxidation, vilket kan orsaka korrosion, slitage och minskad effektivitet. För att upprätthålla optimal systemprestanda:

Följ tillverkarens rekommenderade hydrauliska oljeutbytesintervall, som vanligtvis sträcker sig från 1 000 till 2 000 driftstimmar eller årligen, beroende på vad som kommer först.

Prov och testar regelbundet oljan för förorening, viskositetsförändringar eller närvaro av vatten, vilket indikerar behovet av omedelbar ersättning.

Använd endast högkvalitativa, tillverkare-godkända hydrauliska vätskor som uppfyller specificerade viskositet och tillsatskrav för att skydda tätningar och komponenter.

Tappa alltid och fyll på systemet ordentligt, så att ingen luft fångas, vilket kan orsaka kavitation och skador.

Filterrengöring och utbyte

Filter spelar en avgörande roll för att hålla hydraulisk olja ren genom att ta bort smuts, metallpartiklar och andra föroreningar som påskyndar komponentslitage.

Kontrollera hydrauliska filter dagligen eller varje vecka beroende på användningsintensitet och ersätt dem enligt tillverkarens riktlinjer.

Använd äkta ersättningsfilter utformade specifikt för din skrotskjuvningsmodell för att säkerställa filtreringseffektivitet och systemkompatibilitet.

Om du är utrustad, övervaka filterindikatorer som varnar när ett filter är igensatt eller kommer att ersätta.

Undvik att köra systemet med ett igensattfilter, eftersom det kan begränsa oljeflödet och orsaka systemtrycksfall eller skada pumpar.

Slang- och anslutningskontroll

Hydrauliska slangar och beslag är under konstant tryck och kan slitas från vibrationer, nötning och temperaturförändringar.

Utför rutinmässiga visuella inspektioner för att kontrollera om sprickor, läckor, utbuktning eller slitna områden på slangar. Byt omedelbart eventuella skadade slangar för att förhindra plötsliga fel.

Kontrollera alla beslag och anslutningar för täthet och tecken på korrosion eller skador. Lösa beslag kan orsaka läckor eller tryckförlust.

Använd skyddande ärmar eller klämmor i områden som är benägna till nötning eller kontakt med andra maskindelar.

Se till att slangar dirigeras korrekt utan skarpa krökningar eller kinks som kan minska flödet eller öka slitage.

Ytterligare tips för hydrauliskt underhåll

Övervaka systemtemperaturen under drift och undersöka eventuella ovanliga ökningar, eftersom överhettning kan försämra olja och skada tätningar.

Håll lämpliga systemtrycksinställningar enligt tillverkarens specifikationer för att undvika överbelastningskomponenter.

Håll den hydrauliska reservoaren ren och förseglad för att förhindra förorening och fuktinträngning.

Smörjning och rörliga delar vård

Korrekt smörjning och regelbunden vård av rörliga delar är avgörande för att säkerställa en smidig drift och livslängd för skrotsmetsax. Komponenter som styrskenor, axlar, lager och gångjärn upplever konstant rörelse och friktion, vilket gör dem benägna att bära och korrosion om de inte hålls korrekt. Effektiv smörjning minskar mekanisk motstånd, förhindrar överhettning och skyddar mot rost och förorening.

Viktiga rörliga delar för att smörja

Guide Rails: Dessa skenor styr de rörliga delarna av skjuven, såsom skärhuvudet eller hydraulcylinderkomponenterna. Regelbunden smörjning minimerar friktion och förhindrar slitage på glidytorna.

Axlar och stift: axlar som ansluter mekaniska delar och stift som fungerar som svängpunkter behöver jämn smörjning för att undvika gripande och överdrivet slitage.

Lager: Lager stöder roterande eller glidrörelser och kräver lämpligt fett för att upprätthålla låg friktion och förhindra för tidigt fel.

Gångjärn och leder: Flytta leder och gångjärn drar nytta av smörjning för att upprätthålla flexibilitet och förhindra rostuppbyggnad.

Bästa metoder för smörjning

Använd tillverkare-rekommenderade smörjmedel, som vanligtvis inkluderar fett av hög kvalitet eller olja som är formulerat för tunga industriella applikationer.

Applicera smörjmedel med jämna mellanrum som anges i maskinens underhållshandbok, med ökad frekvens i dammiga eller våta miljöer.

Rengör rörliga delar före smörjning för att ta bort gammalt fett, smuts eller metallskräp som kan orsaka nötning.

Undvik över smörjning, vilket kan locka damm och föroreningar, vilket kan skada delarna.

Rostförebyggande och skydd

Förutom smörjning, applicera rostinhibitorer eller korrosionsbeständiga beläggningar på exponerade metallytor, särskilt om utrustningen arbetar i fuktiga eller frätande miljöer.

Kontrollera rörliga delar regelbundet för tecken på rost eller korrosion och rena drabbade områden snabbt för att förhindra spridning.

Förvara skrot metallskjuvning i ett torrt, täckt område när du inte används för att minimera exponering för fukt.

Fördelar med korrekt smörjning och vård

Minskad friktion och slitage förlänger komponentens livslängd och lägre underhållskostnader.

Smidigare maskindrift förbättrar skärningsprecisionen och minskar energiförbrukningen.

Förebyggande av rost och korrosion skyddar utrustningens strukturella integritet och utseende.

Minskad risk för oväntade nedbrytningar, förbättra den totala tillförlitligheten för utrustning och drifttid.

Mjukvaru- och kontrollsystemkontroll

Moderna metall saxar alltmer förlitar sig på automatiserade styrsystem för att förbättra precision, säkerhet och driftseffektivitet. Att upprätthålla programvaran och kontrollhårdvaran är därför en väsentlig aspekt av underhåll av total utrustning.

PLC -systemuppgraderingar och underhåll

Programmerbara logikstyrenheter (PLC) fungerar som hjärnan hos automatiserade saxar, hantering av skärsekvenser, säkerhetslås och diagnostik.

Regelbundna firmware -uppdateringar: Håll PLC -firmware och programvara uppdaterad med de senaste versionerna som tillhandahålls av tillverkaren. Uppdateringar inkluderar ofta prestandaförbättringar, bugfixar och förbättrade säkerhetsfunktioner.

Säkerhetskopierings- och återställningsförfaranden: Håll aktuella säkerhetskopior av PLC -program och konfigurationer. Detta säkerställer snabb återhämtning vid mjukvarukorruption eller hårdvaruersättning.

Diagnostiska kontroller: Använd inbyggda diagnostiska verktyg för att övervaka systemhälsa, identifiera fel tidigt och schemalägga förebyggande reparationer innan fel inträffar.

Kalibrering: Verifiera och kalibrera sensorer och kontrollenheter med jämna mellanrum för att upprätthålla skärningsnoggrannhet och konsekvent prestanda.

Operatörspanelinspektion

Det mänskliga maskingränssnittet (HMI), inklusive pekskärmar, knappar och indikatorljus, bör regelbundet kontrolleras för funktionalitet.

Se till att alla kontrollknappar svarar korrekt och visar paneler visar korrekt information.

Rengör gränssnittet regelbundet för att förhindra damm- och smutsuppbyggnad som kan försämra lyhördhet.

Testa nödstoppfunktioner och säkerhetslås för att garantera omedelbar maskinavstängning vid behov.

Byt ut slitna eller skadade komponenter omedelbart för att undvika operatörsfel eller säkerhetsrisker.

Korrekt underhåll av kontrollsystemet förlänger inte bara utrustningslivslängden utan förbättrar också operationell tillförlitlighet och säkerhet på arbetsplatsen.

Slutsats

Konsekvent förebyggande underhåll är en hörnsten för att maximera effektiviteten, tillförlitligheten och livslängden för Skrot metallsax . Genom att regelbundet inspektera hydrauliska system, skärpa blad, smörja rörliga delar och underhålla kontrollprogramvara kan operatörerna avsevärt minska risken för oväntade nedbrytningar, kostsamma reparationer och driftstopp.

Att välja en ansedd tillverkare som Jiangsu Huanhong Hydraulic Co., Ltd., som inte bara erbjuder högkvalitativa hydrauliska skrotsmetal utan också professionellt stöd efter försäljning, säkerställer att din utrustning får expertvård under hela sin livslängd. Huanhongs engagemang för innovation och kundservice hjälper till att återvinna verksamheten att upprätthålla toppprestanda samtidigt som den totala ägandekostnaden minimeras.

Besök för mer information om anpassade skrämmande lösningar och underhållsstöd, besök www.huanhongbaler.com och kontakta deras erfarna tekniska team idag.