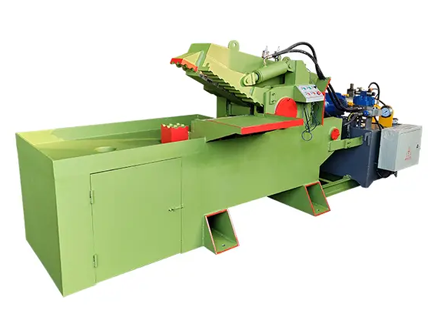

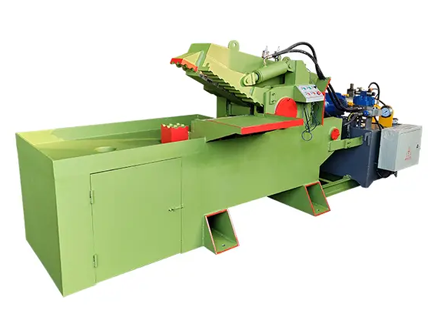

Металлические ножницы лома играют решающую роль в отрасли и переработке металлов путем эффективного разрезания и изменения размера различных видов металлолома. Эти мощные машины помогают преобразовать громоздкий, нерегулярный лом в управляемые части для дальнейшей обработки, транспортировки или перепродажи. Тем не менее, производительность и долговечность металлических ножниц в значительной степени зависят от последовательного и правильного обслуживания.

Регулярное техническое обслуживание - это не только поддержание чистоты оборудования - это напрямую влияет на точность сокращения, эффективность работы и общий срок службы машины. Пренебрежение рутинным уходом может привести к частым сбоям, неожиданному времени простоя, дорогостоящему ремонту и даже угрозам безопасности. С другой стороны, хорошо удержанный сдвиг металлолома работает гладко, потребляет меньше энергии и поддерживает высокие уровни производительности.

Ежедневный контрольный список проверки

Регулярные ежедневные проверки являются основой эффективного технического обслуживания металлических ножниц. Выполняя быструю, но тщательную проверку перед каждой операцией, вы можете уловить потенциальные проблемы рано, избежать неожиданного простоя и обеспечить безопасную и эффективную производительность машины. Ключевые области, на которых можно сосредоточиться, включают уровень гидравлического масла, состояние лезвия и гидравлические линии для утечек.

Гидравлический уровень масла

Гидравлическое масло является жизненной силой системы резки металлического сдвига. Поддержание правильного уровня масла имеет важное значение для последовательного гидравлического давления и гладкой работы машины. Перед началом работы каждый день операторы должны:

Используйте обозначенное зерновое стекло или щуп, чтобы убедиться, что гидравлическое масло находится в пределах рекомендуемого диапазона.

Пополните масло, если уровни падают ниже минимальной отметки, используя тип гидравлической жидкости, указанного производителем.

Проверьте нефть на наличие признаков загрязнения, таких как обесцвечивание или пенообразование, которые могут указывать на внутренние утечки или проникновение воздуха, требующие немедленного внимания.

Неспособность поддерживать надлежащие уровни масла может привести к снижению силы резания, перегреву и преждевременному износу компонентов.

Состояние лезвия

Лопасти сдвига сдвига терпят огромный механический напряжение во время резки. Ежедневные визуальные проверки помогают гарантировать, что лопасти остаются острыми, нетронутыми и правильно установленными. Ключевые контрольные точки включают:

Проверка режущих краев на наличие чипсов, трещин или неровного износа, которые могут повлиять на качество резки.

Замечая какую -либо деформацию или изгиб лезвий, что может привести к неэффективным сокращениям или повреждать другие компоненты.

Проверка того, что лезвия надежно закреплены без ослабления или необычной вибрации во время работы.

Выявление проблем лезвия ранняя позволяет своевременно заострить или заменять, предотвращая дальнейшие повреждения и поддержание оптимальной производительности.

Гидравлические линии и соединения

Гидравлические шланги и фитинги должны быть неповрежденными и без утечки, чтобы поддерживать давление в системе и обеспечить безопасность оператора. Во время ежедневных проверок ищите:

Видимые утечки, влажные пятна или капли масла вдоль шлангов, разъемов и вокруг уплотнений.

Признаки износа, истирания, растрескивания или выпуклости на поверхностях шланга, которые могут привести к внезапному разрушению.

Правильно затянутые фитинги и отсутствие коррозии или ржавчины на разъемах.

Обработка обращения к любым гидравлическим утечкам или поврежденным шлангам помогает избежать неисправностей системы, загрязнения окружающей среды и рисков безопасности.

Циклы заточки лезвий и замены

Лезвия металлического сдвига лома являются критическими компонентами, которые непосредственно влияют на производительность резки, эффективность машины и общую безопасность. Понимание того, когда тота или замену лезвий необходимо для поддержания плавной работы и избежать дорогостоящего простоя.

Как определить износ лезвия

Регулярная оценка условия лезвия помогает выявлять признаки износа или повреждения на ранней стадии. Операторы и обслуживающий персонал должны искать следующие показатели:

Визуальный повреждение: осмотрите лезвия на наличие чипсов, трещин или глубоких зарезов вдоль режущих кромков. Такой ущерб компромисс, снижающий точность и может распространять, что приводит к сбое лезвия.

Притухание передового края: со временем лезвия теряют свою резкость, что приводит к грубым или неровным порезам. Это часто проявляется в качестве повышенной сопротивления резания, требуя большей гидравлической силы и замедления производства.

Деформация или изгиб: деформированные или изогнутые лезвия указывают на механическое напряжение или ненадлежащее использование, что может вызвать плохое качество сокращения и может повредить раму или гидравлическую систему сдвига.

Повышенное время цикла или энергопотребление: если сдвиг требуется больше времени, чтобы завершить сокращения или использовать большую мощность, чем обычно, тупость лезвия может быть фактором.

Когда заточить лезвия

Заострение лезвий с правильными интервалами восстанавливает их эффективность резки и продлевает их полезную жизнь. Рассмотрим эти лучшие практики:

Уточняют лезвия, когда порезы становятся заметно грубыми или когда операторы замечают усиление во время резки.

Следуйте, как резубренные угла и процедуры затопления, чтобы избежать перегрева или изменения геометрии лезвия. Неправильная заточка может ослабить лезвие и привести к преждевременному провалу.

Избегайте обширного, что сокращает толщину лезвия и уменьшает прочность. Каждый цикл заточки должен удалить только минимальный материал, необходимый.

Используйте профессиональное оборудование для шлифования или полагайтесь на специализированных поставщиков услуг для последовательных и точных результатов заточки.

Когда заменить лезвия

Несмотря на регулярную затопку, лезвия в конечном итоге достигнут окончания срока службы и потребуют замены. Замените лезвия, когда:

Есть трещины, глубокие чипсы или структурные повреждения, которые не могут быть безопасно отремонтированы.

Толщина лезвия была уменьшена за пределами минимального безопасного лимита производителя из -за повторной затопки.

Производительность резки не может быть восстановлена путем заточки, как указано в постоянных грубых разрезах или нестабильности лезвия.

Монтажные отверстия или поверхности лезвия носят или повреждены, что вызывает плохое выравнивание или вибрацию.

Своевременная замена лезвия предотвращает повреждение других компонентов сдвига и сохраняет безопасность эксплуатации.

Обслуживание гидравлической системы

Гидравлическая система является сердцем металлического сдвига лома, обеспечивая мощную и контролируемую силу, необходимую для эффективной резки. Правильное обслуживание этой системы жизненно важно для обеспечения надежного работы, продления срока службы оборудования и избежать дорогостоящих сбоев. Ключевые задачи по обслуживанию включают управление качеством гидравлического масла, очистку или замену фильтров, а также регулярное осмотр шлангов и соединений.

Цикл замены гидравлического масла

Гидравлическое масла смазывается, охлаждает и передает мощность внутри системы. Со временем масла разлагается из -за тепла, загрязнения и окисления, что может вызвать коррозию, износ и снижение эффективности. Для поддержания оптимальной производительности системы:

Следуйте рекомендуемым производителю интервалы замены гидравлического масла, как правило, от 1000 до 2000 часов работы или ежегодно, в зависимости от того, что наступит раньше.

Регулярно обрабатывать и проверять масло на предмет загрязнения, изменений вязкости или наличия воды, что указывает на необходимость немедленной замены.

Используйте только высококачественные гидравлические жидкости, одобренные производителем, которые соответствуют указанной вязкости и аддитивным требованиям для защиты уплотнений и компонентов.

Всегда истощите и заполните систему должным образом, обеспечивая, чтобы не попал воздух, что может вызвать кавитацию и повреждение.

Очистка и замена фильтров

Фильтры играют решающую роль в сохранении гидравлического масла, удаляя грязь, частицы металлов и другие загрязнения, которые ускоряют износ компонентов.

Осмотрите гидравлические фильтры ежедневно или еженедельно в зависимости от интенсивности использования и замените их в соответствии с рекомендациями производителя.

Используйте подлинные замены фильтры, разработанные специально для вашей модели сдвига лома для обеспечения эффективности фильтрации и совместимости системы.

Если оборудовано, следите за индикаторами фильтра, которые предупреждают, когда фильтр засорен или с учетом замены.

Избегайте запуска системы с засоренным фильтром, так как она может ограничивать поток масла и привести к падению давления системы или поврежденным насосами.

Инспекция шланга и соединения

Гидравлические шланги и фитинги находятся под постоянным давлением и подвергаются износу из изменений вибрации, истирания и температуры.

Проведите обычные визуальные проверки, чтобы проверить на наличие трещин, утечек, выпуклых или изношенных участков на шлангах. Замените любые поврежденные шланги немедленно, чтобы предотвратить внезапные неудачи.

Проверьте все фитинги и подключения для стеснения и признаков коррозии или повреждения. Свободные фитинги могут вызвать утечки или потерю давления.

Используйте защитные рукава или зажимы в областях, склонных к истиранию или контакты с другими деталями машины.

Убедитесь, что шланги направляются правильно без острых изгибов или изгибов, которые могут уменьшить поток или увеличить износ.

Дополнительные советы по гидравлическому обслуживанию

Следите за температурой системы во время работы и исследуйте любое необычное увеличение, так как перегрев может ухудшить масло и уплотнения повреждения.

Поддерживать надлежащие настройки давления системы в соответствии со спецификациями производителя, чтобы избежать перегрузки компонентов.

Держите гидравлический резервуар в чистоте и запечатанным, чтобы предотвратить загрязнение и влажность.

Смазание и движущиеся части по уходу за деталями

Правильная смазка и регулярный уход за движущимися частями необходимы для обеспечения плавной работы и долговечности металлических ножниц. Такие компоненты, как направляющие рельсы, валы, подшипники и петли, испытывают постоянное движение и трение, что делает их склонными к износу и коррозии, если они не поддерживаются должным образом. Эффективная смазка снижает механическую сопротивление, предотвращает перегрев и защищает от ржавчины и загрязнения.

Ключевые движущиеся части для смазки

Руководные рельсы: эти рельсы направляют движущиеся части сдвига, такие как режущая головка или компоненты гидравлического цилиндра. Регулярная смазка сводит к минимуму трение и предотвращает износ на скользящих поверхностях.

Валы и булавки: валы, которые соединяют механические детали и булавки, которые действуют как поворотные точки, нуждаются в постоянной смазке, чтобы избежать захвата и чрезмерного износа.

Подшипники: подшипники поддерживают вращающиеся или скользящие движения и требуют соответствующей смазки для поддержания низкого трения и предотвращения преждевременного сбоя.

Петли и суставы: движущиеся суставы и петли пользуются смазкой для поддержания гибкости и предотвращения накопления ржавчины.

Лучшие практики смазки

Используйте смазочные материалы с обработкой производителя, которые обычно включают высококачественную смазку или нефть, разработанные для промышленного применения в тяжелых условиях.

Применяйте смазку через регулярные промежутки времени, как указано в Руководстве по техническому обслуживанию машины, с увеличением частоты в пыльной или влажной среде.

Очистите движущиеся части перед смазкой, чтобы удалить старую смазку, грязь или металлический мусор, которые могут вызвать истирание.

Избегайте чрезмерной смазки, которая может привлекать пыль и загрязняющие вещества, потенциально повреждая детали.

Профилактика и защита ржавчины

В дополнение к смазке нанесите ингибиторы ржавчины или устойчивые к коррозии покрытия на открытые металлические поверхности, особенно если оборудование работает во влажных или коррозионных средах.

Регулярно проверяйте движущиеся части на наличие признаков ржавчины или коррозии, и быстро очистите зоны, чтобы предотвратить распространение.

Храните металлический сдвиг лома в сухой покрытой области, когда не используется, чтобы минимизировать воздействие влаги.

Преимущества надлежащей смазки и ухода

Снижение трения и износа продлевают срок службы компонентов и снижение затрат на техническое обслуживание.

Увеличенная работа машины улучшает точность резки и снижает потребление энергии.

Профилактика ржавчины и коррозии защищает структурную целостность и внешний вид оборудования.

Снижение риска неожиданных сбоев, повышение общей надежности оборудования и времени безотказной работы.

Проверка системы программного обеспечения и управления

Современные металлические ножницы лома все чаще полагаются на автоматизированные системы управления для повышения точности, безопасности и эксплуатационной эффективности. Следовательно, поддержание оборудования для программного обеспечения и управления является важным аспектом общего содержания оборудования.

Обновления и обслуживания системы ПЛК

Программируемые логические контроллеры (ПЛК) служат мозгом автоматизированных ножниц, управление резки последовательностей, блокировки безопасности и диагностики.

Регулярные обновления прошивки: сохраните обновление прошивки и программного обеспечения PLC с помощью последних версий, предоставленных производителем. Обновления часто включают улучшения производительности, исправления ошибок и улучшенные функции безопасности.

Процедуры резервного копирования и восстановления: поддерживать текущие резервные копии программ и конфигураций ПЛК. Это обеспечивает быстрое восстановление в случае коррупции программного обеспечения или замены аппаратного обеспечения.

Диагностические проверки: используйте встроенные инструменты для диагностики для мониторинга здоровья системы, на раннем этапе и расписание профилактического ремонта перед сбоями.

Калибровка: периодически проверяйте и калибруйте датчики и управляющие устройства для поддержания точности резки и последовательной производительности.

Инспекция панели оператора

Интерфейс человека-машины (HMI), включая сенсорные экраны, кнопки и индикаторные огни, следует регулярно проверять на предмет функциональности.

Убедитесь, что все кнопки управления отвечают правильно, и отображение панелей показывают точную информацию.

Регулярно очищать интерфейс, чтобы предотвратить накопление пыли и грязи, что может ухудшить отзывчивость.

Проверьте функции аварийной остановки и блокировки безопасности, чтобы гарантировать немедленное отключение машины при необходимости.

Замените изношенные или поврежденные компоненты, чтобы избежать ошибок оператора или угроз безопасности.

Правильное обслуживание системы управления не только продлевает срок службы оборудования, но и повышает эксплуатационную надежность и безопасность на рабочем месте.

Заключение

Последовательное профилактическое обслуживание является краеугольным камнем максимизации эффективности, надежности и продолжительности жизни металлические ножницы . Регулярно осматривая гидравлические системы, затопленные лезвия, смазывая движущиеся части и поддержав программное обеспечение для управления, операторы могут значительно снизить риск неожиданных поломков, дорогостоящего ремонта и времени простоя.

Выбор авторитетного производителя, такого как Jiangsu Huanhong Hydraulic Co., Ltd., который предлагает не только высококачественные гидравлические металлические ножницы, но и профессиональную поддержку после продажи, гарантирует, что ваше оборудование получает экспертную помощь на протяжении всего срока службы. Приверженность Huanhong к инновациям и обслуживанию клиентов помогает переработке операций поддерживать пиковую производительность при минимизации общей стоимости владения.

Для получения дополнительной информации о индивидуальных решениях металлических сдвига и поддержке технического обслуживания, посетите www.huanhongbaler.com и свяжитесь с их опытной технической командой сегодня.