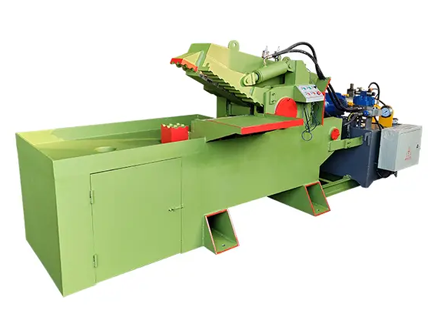

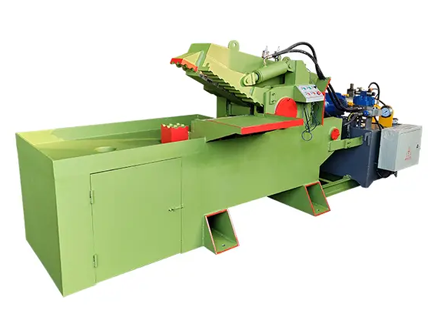

Schrootschoenen spelen een cruciale rol in de metaalrecycling- en verwerkingsindustrie door verschillende soorten metalen schroot efficiënter te snijden en te wijzigen. Deze krachtige machines helpen omvangrijke, onregelmatige schroot om te zetten in beheersbare stukken voor verdere verwerking, transport of wederverkoop. De prestaties en een lange levensduur van schrootschaar hangen echter sterk af van consistent en goed onderhoud.

Regelmatig onderhoud gaat niet alleen over het schoon houden van de apparatuur - het heeft direct invloed op het snijden van precisie, operationele efficiëntie en de totale levensduur van de machine. Het verwaarlozen van routinematige zorg kan leiden tot frequente afbraak, onverwachte downtime, dure reparaties en zelfs veiligheidsrisico's. Aan de andere kant werkt een goed onderhouden schrootschaar soepel, verbruikt minder energie en handhaaft hoge productiviteitsniveaus.

Dagelijkse inspectiechecklist

Regelmatige dagelijkse inspecties vormen de basis van effectief onderhoud voor schrootschaar. Door een snelle maar toch grondige controle uit te voeren vóór elke operatie, kunt u potentiële problemen vroegtijdig oplossen, onverwachte downtime vermijden en veilige en efficiënte machineprestaties garanderen. De belangrijkste gebieden om op te focussen zijn onder meer hydraulische olievalten, mesconditie en hydraulische lijnen voor lekken.

Hydraulisch oliepeil

Hydraulische olie is de levensader van het snijsysteem van de schrootschaar. Het handhaven van het juiste olieniveau is essentieel voor consistente hydraulische druk en een gladde werking van de machine. Voordat u elke dag aan het werk begint, moeten operators:

Gebruik het aangewezen zichtglas of peilstok om te controleren of de hydraulische olie zich binnen het aanbevolen bereik bevindt.

Vul de olie bij als de niveaus onder het minimumaanmerking vallen, met behulp van het type hydraulische vloeistof gespecificeerd door de fabrikant.

Controleer de olie op tekenen van besmetting, zoals verkleuring of schuim, die kunnen aangeven dat interne lekken of lucht binnendringen die onmiddellijke aandacht vereisen.

Het niet behouden van de juiste olieniveaus kan leiden tot verminderde snijkracht, oververhitting en voortijdige slijtage van de componenten.

Messtaat

De schrootbladen verdragen enorme mechanische spanning tijdens het snijoperaties. Dagelijkse visuele inspecties helpen ervoor te zorgen dat de messen scherp, intact en goed gemonteerd blijven. Belangrijkste inspectiepunten zijn onder meer:

Het controleren van de snijranden op chips, scheuren of ongelijke slijtage die de snijkwaliteit kunnen beïnvloeden.

Het opmerken van enige vervorming of buiging van messen, die inefficiënte bezuinigingen kunnen veroorzaken of andere componenten kunnen beschadigen.

Verifiëren dat messen veilig worden vastgemaakt zonder losheid of ongebruikelijke trillingen tijdens het bedrijf.

Het vroegtijdig identificeren van messproblemen maakt tijdig slijpen of vervanging mogelijk, waardoor verdere schade wordt voorkomen en optimale prestaties wordt gehandhaafd.

Hydraulische lijnen en verbindingen

Hydraulische slangen en fittingen moeten intact en lekvrij zijn om de systeemdruk te behouden en de veiligheid van de operator te waarborgen. Zoek tijdens dagelijkse inspecties naar:

Zichtbare lekken, natte vlekken of olie druppelt langs slangen, connectoren en rond afdichtingen.

Tekenen van slijtage, slijtage, barsten of uitpuilende slangoppervlakken die kunnen leiden tot plotseling falen.

Correct aangescherpt fittingen en afwezigheid van corrosie of roest op connectoren.

Het onmiddellijk aanpakken van hydraulische lekken of beschadigde slangen helpt bij het voorkomen van systeemstoringen, milieuvervuiling en veiligheidsrisico's.

Blade slijpen en vervangende cycli

De messen van een schrootschaar zijn kritieke componenten die direct van invloed zijn op het snijden van prestaties, machine -efficiëntie en algehele veiligheid. Inzicht in wanneer messen moeten worden gesalerd of vervangen, is essentieel om een soepele werking te behouden en dure downtime te voorkomen.

Hoe je messlijtage kunt bepalen

Het regelmatig beoordelen van mesconditie helpt bij het vroegtijdig tekenen van slijtage of schade. Operators en onderhoudspersoneel moeten op zoek gaan naar de volgende indicatoren:

Visuele schade: inspecteer messen op chips, scheuren of diepe inkepingen langs de snijkant. Dergelijke schade compromissen sluiten de nauwkeurigheid en kan zich voortplanten, wat leidt tot mesfout.

Duit van de snijkant: na verloop van tijd verliezen messen hun scherpte, wat resulteert in ruwe of ongelijke sneden. Dit manifesteert zich vaak als verhoogde snijweerstand, waardoor meer hydraulische kracht en de productie van de productie vereist.

Vervorming of buiging: kromgetrokken of gebogen messen duiden op mechanische stress of onjuist gebruik, wat een slechte snijkwaliteit kan veroorzaken en het frame of het hydraulische systeem van de afschuiving kan beschadigen.

Verhoogde cyclustijden of energieverbruik: als de afschuiving langer duurt om bezuinigingen te voltooien of meer kracht gebruikt dan normaal, kan Blade saaiheid een bijdragende factor zijn.

Wanneer ze messen moeten slijpen

Het slijpen van messen met de juiste intervallen herstelt hun snijefficiëntie en verlengt hun bruikbare levensduur. Overweeg deze best practices:

Slijples wanneer snijwonden zichtbaar ruw worden of wanneer operators een verhoogde inspanning opmerken tijdens het snijden.

Volg de door de fabrikant aanbevolen slijphoeken en procedures om oververhitting te voorkomen of de geometrie van het mes te wijzigen. Onjuiste slijpen kan het mes verzwakken en leiden tot voortijdig falen.

Vermijd overscherpe, die de dikte verkort en de sterkte vermindert. Elke slijpcyclus mag alleen het benodigde minimale materiaal verwijderen.

Gebruik professionele slijpapparatuur of vertrouw op gespecialiseerde serviceproviders voor consistente en precieze slijpende resultaten.

Wanneer moet u messen vervangen

Ondanks regelmatige slijpen, zullen de messen uiteindelijk het einde van hun levensduur bereiken en vervangen. Vervang messen wanneer:

Er zijn scheuren, diepe chips of structurele schade die niet veilig kan worden gerepareerd.

De dikte van de mes is verlaagd buiten de minimale veilige limiet van de fabrikant als gevolg van herhaalde slijpen.

Snijdenprestaties kunnen niet worden hersteld door slijpen, zoals aangegeven door persistente ruwe snijwonden of mesinstabiliteit.

De montagegaten of oppervlakken van het mes worden gedragen of beschadigd, waardoor een slechte uitlijning of trillingen worden veroorzaakt.

Tijdige mesvervanging voorkomt schade aan andere afschuifcomponenten en handhaaft operationele veiligheid.

Onderhoud van hydraulisch systeem

Het hydraulische systeem is het hart van een schrootschaar, waardoor de krachtige en gecontroleerde kracht nodig is die nodig is voor efficiënt snijden. Een goed onderhoud van dit systeem is van vitaal belang om een betrouwbare werking te garanderen, de levensduur van de apparatuur te verlengen en dure afbraak te voorkomen. Belangrijkste onderhoudstaken zijn het beheren van hydraulische oliekwaliteit, het reinigen of vervangen van filters en het regelmatig inspecteren van slangen en verbindingen.

Hydraulische olie -vervangingscyclus

Hydraulische olie smeert, koelt en brengt stroom in het systeem over. Na verloop van tijd degradeert olie door warmte, verontreiniging en oxidatie, die corrosie, slijtage en verminderde efficiëntie kunnen veroorzaken. Om optimale systeemprestaties te behouden:

Volg de aanbevolen hydraulische olie -vervangingsintervallen van de fabrikant, meestal variërend van 1.000 tot 2.000 bedrijfsuren of jaarlijks, afhankelijk van wat het eerst komt.

Proef en test regelmatig de olie op besmetting, viscositeitsveranderingen of aanwezigheid van water, die aangeven dat onmiddellijke vervanging nodig is.

Gebruik alleen hoogwaardige, door de fabrikant goedgekeurde hydraulische vloeistoffen die voldoen aan gespecificeerde viscositeit en additieve vereisten om afdichtingen en componenten te beschermen.

Leg het systeem altijd af en vul het systeem goed, zodat er geen lucht wordt gevangen, wat cavitatie en schade kan veroorzaken.

Filterreiniging en vervanging

Filters spelen een cruciale rol bij het reinigen van hydraulische olie door vuil, metalen deeltjes en andere verontreinigingen te verwijderen die de slijtage van de componenten versnellen.

Inspecteer hydraulische filters dagelijks of wekelijks, afhankelijk van de gebruiksintensiteit en vervang ze volgens de richtlijnen van de fabrikant.

Gebruik echte vervangingsfilters die speciaal zijn ontworpen voor uw schrootbekeringsmodel om de filtratie -efficiëntie en systeemcompatibiliteit te waarborgen.

Indien uitgerust, controleer de filterindicatoren die waarschuwt wanneer een filter verstopt of moet worden vervangen.

Vermijd het systeem met een verstopt filter, omdat het de oliestroom kan beperken en systeemdrukval of schadepompen kan veroorzaken.

Slang en inspectie

Hydraulische slangen en fittingen staan onder constante druk en worden onderworpen aan slijtage van trillingen, slijtage en temperatuurveranderingen.

Voer routinematige visuele inspecties uit om te controleren op scheuren, lekken, uitpuilende of versleten gebieden op slangen. Vervang eventuele beschadigde slangen onmiddellijk om plotselinge storingen te voorkomen.

Controleer alle fittingen en verbindingen op strakheid en tekenen van corrosie of schade. Losse fittingen kunnen lekken of drukverlies veroorzaken.

Gebruik beschermende mouwen of klemmen in gebieden die gevoelig zijn voor slijtage of contact met andere machineonderdelen.

Zorg ervoor dat slangen correct worden geleid zonder scherpe bochten of knikken die de stroom kunnen verminderen of slijtage kunnen verhogen.

Extra tips voor hydraulisch onderhoud

Monitor System Temperatuur tijdens de werking en onderzoek eventuele ongebruikelijke verhogingen, omdat oververhitting olie kan afbreken en afdichtingen kan beschadigen.

Handhaaf de juiste systeemdrukinstellingen volgens de specificaties van de fabrikant om overbelastingscomponenten te voorkomen.

Houd het hydraulische reservoir schoon en verzegeld om verontreiniging en binnendringen van vocht te voorkomen.

Smering en bewegende onderdelen zorg

Juiste smering en regelmatige zorg voor bewegende delen zijn essentieel om de soepele werking en een lange levensduur van schrootschaar te waarborgen. Componenten zoals geleidingsrails, schachten, lagers en scharnieren ervaren constante beweging en wrijving, waardoor ze gevoelig zijn voor slijtage en corrosie als ze niet correct worden gehandhaafd. Effectieve smering vermindert de mechanische weerstand, voorkomt oververhitting en beschermt tegen roest en verontreiniging.

Belangrijke bewegende delen om te smeren

Geleidingsrails: deze rails begeleiden de bewegende delen van de afschuiving, zoals de snijkop of hydraulische cilindercomponenten. Regelmatige smering minimaliseert wrijving en voorkomt slijtage op de glijdende oppervlakken.

SHAFTS en pinnen: assen die mechanische onderdelen en pennen aansluiten die als draaipunten werken, hebben consistente smering nodig om te voorkomen dat grijpen en overmatige slijtage.

Lagers: lagers ondersteunen roterende of glijdende bewegingen en vereisen passend vet om lage wrijving te behouden en voortijdig falen te voorkomen.

Scharnieren en gewrichten: bewegende gewrichten en scharnieren profiteren van smering om flexibiliteit te behouden en roestopbouw te voorkomen.

Smering best practices

Gebruik door de fabrikant aanbevolen smeermiddelen, die meestal vet of olie bevatten die is geformuleerd voor zware industriële toepassingen.

Breng het smeermiddel op regelmatige tussenpozen aan zoals gespecificeerd in de onderhoudshandleiding van de machine, met een verhoogde frequentie in stoffige of natte omgevingen.

Reinig de bewegende delen voor smering om oud vet, vuil of metalen afval te verwijderen die slijtage kunnen veroorzaken.

Vermijd overdagen, die stof en verontreinigingen kan aantrekken, waardoor de onderdelen mogelijk worden beschadigd.

Rustpreventie en bescherming

Naast smering brengt u roestremmers of corrosiebestendige coatings aan op blootgestelde metalen oppervlakken aan, vooral als de apparatuur in vochtige of corrosieve omgevingen werkt.

Inspecteer regelmatig bewegende delen op tekenen van roest of corrosie en maak getroffen gebieden snel schoon om spreiding te voorkomen.

Bewaar de schrootafschaar in een droog, bedekt gebied wanneer ze niet worden gebruikt om de blootstelling aan vocht te minimaliseren.

Voordelen van goede smering en zorg

Verminderde wrijving en slijtage verlengen de levensduur van de componenten en lagere onderhoudskosten.

Soepelere machine -werking verbetert de snijprecisie en vermindert het energieverbruik.

Preventie van roest en corrosie beschermt de structurele integriteit en het uiterlijk van de apparatuur.

Verminderd risico op onverwachte storingen, het verbeteren van de algehele betrouwbaarheid van apparatuur en uptime.

Software- en controlesysteemcontrole

Moderne schrootschoenen zijn steeds meer afhankelijk van geautomatiseerde besturingssystemen om de precisie, veiligheid en operationele efficiëntie te verbeteren. Het handhaven van de software- en besturingshardware is daarom een essentieel aspect van het algemene onderhoud van apparatuur.

PLC -systeemupgrades en onderhoud

Programmeerbare logische controllers (PLC's) dienen als de hersenen van geautomatiseerde schaar, het beheren van snijsequenties, veiligheidsvergrendeling en diagnostiek.

Regelmatige firmware -updates: houd de PLC -firmware en software bijgewerkt met de nieuwste versies van de fabrikant. Updates omvatten vaak prestatieverbeteringen, bugfixes en verbeterde beveiligingsfuncties.

Back -up- en herstelprocedures: handhaven de huidige back -ups van PLC -programma's en configuraties. Dit zorgt voor een snel herstel in geval van softwarecorruptie of hardwarevervanging.

Diagnostische controles: gebruik ingebouwde diagnostische hulpmiddelen om de gezondheid van het systeem te controleren, fouten vroeg te identificeren en preventieve reparaties te plannen voordat fouten optreden.

Kalibratie: verifieer- en kalibreer sensoren en controle -apparaten periodiek om de nauwkeurigheid en consistente prestaties te behouden.

Operator paneelinspectie

De mens-machine-interface (HMI), inclusief touchscreens, knoppen en indicatielampen, moet regelmatig worden gecontroleerd op functionaliteit.

Zorg ervoor dat alle bedieningsknoppen correct reageren en weergavepanelen tonen nauwkeurige informatie.

Reinig de interface regelmatig om stof- en grime opbouw te voorkomen die de responsiviteit kan aantasten.

Test noodstopfuncties en veiligheidsvergrendeling om onmiddellijke afsluiting van de machine te garanderen wanneer dat nodig is.

Vervang versleten of beschadigde componenten onmiddellijk om fouten van operators of veiligheidsrisico's te voorkomen.

Goed onderhoud van het besturingssysteem verlengt niet alleen de levensduur van de apparatuur, maar verbetert ook de operationele betrouwbaarheid en de veiligheid op de werkplek.

Conclusie

Consistent preventief onderhoud is een hoeksteen van het maximaliseren van de efficiëntie, betrouwbaarheid en levensduur van schrootschaar . Door regelmatig hydraulische systemen te inspecteren, bladen te slijpen, bewegende delen te smeren en controlesoftware te onderhouden, kunnen operators het risico op onverwachte afbraak, dure reparaties en downtime aanzienlijk verminderen.

Het kiezen van een gerenommeerde fabrikant als Jiangsu Huanhong Hydraulic Co., Ltd., dat niet alleen hoogwaardige hydraulische schrootschaar biedt, maar ook professionele ondersteuning na de verkoop, zorgt ervoor dat uw apparatuur deskundige zorg krijgt gedurende de hele levensduur. Huanhong's toewijding aan innovatie en klantenservice helpt recyclingactiviteiten te behouden, terwijl ze de totale eigendomskosten minimaliseren.

Bezoek voor meer informatie over op maat gemaakte schrootoplossingen voor schrootbekleding en onderhoudsondersteuning www.huanhongbaler.com en neem vandaag nog contact op met hun ervaren technische team.