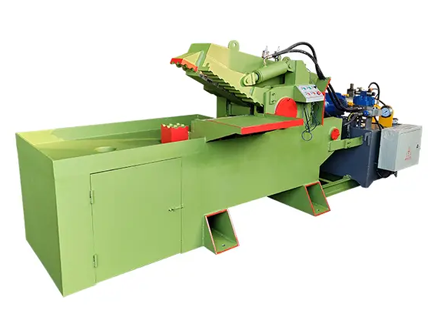

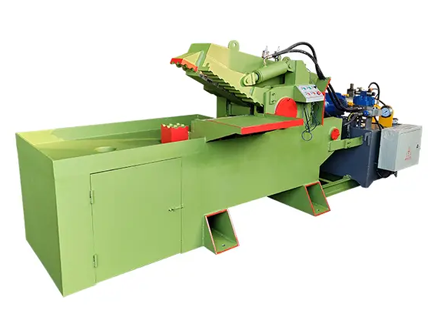

Skrotmetalsaks spiller en afgørende rolle i metalgenvindings- og forarbejdningsindustrien ved effektivt at skære og ændre størrelsen på forskellige typer metalskrot. Disse kraftfulde maskiner hjælper med at omdanne voluminøse, uregelmæssige skrot til håndterbare stykker til videre behandling, transport eller videresalg. Imidlertid afhænger ydelsen og levetiden for skrotmetalsaks stærkt af ensartet og korrekt vedligeholdelse.

Regelmæssig vedligeholdelse handler ikke kun om at holde udstyret rent - det påvirker direkte at skære præcision, driftseffektivitet og den samlede maskin levetid. Forsømmelse af rutinemæssig pleje kan føre til hyppige sammenbrud, uventet nedetid, dyre reparationer og endda sikkerhedsfarer. På den anden side fungerer en velholdt skrot metalforskydning glat, forbruger mindre energi og opretholder høje produktivitetsniveauer.

Daglig inspektionscheckliste

Regelmæssige daglige inspektioner er grundlaget for effektiv vedligeholdelse af skrotmetalsaks. Ved at udføre en hurtig, men alligevel grundig kontrol inden hver operation, kan du fange potentielle problemer tidligt, undgå uventet nedetid og sikre sikker og effektiv maskinydelse. De vigtigste områder at fokusere på inkluderer hydrauliske olieniveauer, bladtilstand og hydrauliske linjer til lækager.

Hydraulisk olietiveau

Hydraulisk olie er livsnerven for skrotmetalskærens skæresystem. Det er vigtigt at opretholde det korrekte olieniveau for ensartet hydraulisk tryk og glat maskindrift. Før operatørerne starter hver dag, skal operatører:

Brug det udpegede synglas eller målepin til at kontrollere, at den hydrauliske olie er inden for det anbefalede interval.

Top olien, hvis niveauerne falder under minimumsmærket ved hjælp af den type hydraulisk væske, der er specificeret af producenten.

Kontroller olien for tegn på forurening, såsom misfarvning eller skum, hvilket kan indikere interne lækager eller luftindtrængning, der kræver øjeblikkelig opmærksomhed.

Manglende opretholdelse af de rette olieniveauer kan resultere i reduceret skærekraft, overophedning og for tidlig komponentslitage.

Blade tilstand

Skrotskærbladene udholder enorm mekanisk stress under skæreoperationer. Daglige visuelle inspektioner hjælper med at sikre, at knivene forbliver skarpe, intakte og monterede korrekt. Nøgleinspektionspunkter inkluderer:

Kontrol af skærekanterne for chips, revner eller ujævnt slid, der kan påvirke skærekvaliteten.

Bemærkning af deformation eller bøjning af klinger, hvilket kan forårsage ineffektive nedskæringer eller beskadige andre komponenter.

Bekræftelse af, at klinger er sikkert fastgjort uden løshed eller usædvanlig vibration under drift.

Identificering af bladproblemer tidligt muliggør rettidig skærpning eller udskiftning, forebyggelse af yderligere skader og opretholdelse af optimal ydelse.

Hydrauliske linjer og forbindelser

Hydrauliske slanger og fittings skal være intakte og lækrefrit for at opretholde systemtrykket og sikre operatørens sikkerhed. Under daglige inspektioner skal du kigge efter:

Synlige lækager, våde pletter eller olie drypper langs slanger, stik og omkring sæler.

Tegn på slid, slid, revner eller svulmende på slangeoverflader, der kan føre til pludselig fiasko.

Korrekt strammet fittings og fravær af korrosion eller rust på stik.

Straks at tackle eventuelle hydrauliske lækager eller beskadigede slanger hjælper med at undgå funktionsfejl, miljøforurening og sikkerhedsrisici.

Blade Skærpning og udskiftningscyklusser

Bladene af en skrotmetalskær er kritiske komponenter, der direkte påvirker skæreydelsen, maskineffektiviteten og den generelle sikkerhed. At forstå, hvornår man skal skærpe eller udskifte klinger, er afgørende for at opretholde en jævn drift og undgå kostbar nedetid.

Hvordan man bestemmer bladslitage

Regelmæssigt vurdering af bladtilstand hjælper med at identificere tegn på slid eller skade tidligt. Operatører og vedligeholdelsespersonale skal se efter følgende indikatorer:

Visuel skade: Inspicér klinger til chips, revner eller dybe knikker langs forkant. Sådanne skader kompromitterer at skære nøjagtighed og kan forplantes, hvilket fører til bladfejl.

Dulling af forkanten: Over tid mister klinger deres skarphed, hvilket resulterer i ujævn eller ujævne klip. Dette manifesterer sig ofte som øget skæringsmodstand, hvilket kræver mere hydraulisk kraft og bremser produktionen.

Deformation eller bøjning: Warped eller bøjede klinger indikerer mekanisk stress eller forkert anvendelse, hvilket kan forårsage dårlig skåret kvalitet og kan skade forskydningsrammen eller det hydrauliske system.

Øget cyklustider eller energiforbrug: Hvis forskydningen tager længere tid at gennemføre nedskæringer eller bruger mere strøm end normalt, kan Blade Dullness være en medvirkende faktor.

Hvornår skal man skærpe klinger

Skarpende knive med de rigtige intervaller gendanner deres skæreeffektivitet og udvider deres brugbare liv. Overvej disse bedste praksis:

Skærme klinger, når nedskæringer bliver synligt ru, eller når operatører bemærker øget indsats under skæring.

Følg producent-anbefalede skærpningsvinkler og procedurer for at undgå overophedning eller ændring af bladets geometri. Forkert skærpning kan svække klingen og føre til for tidlig svigt.

Undgå overforstærkning, der forkorter bladtykkelsen og reducerer styrke. Hver skærpningscyklus skal kun fjerne det nødvendige minimumsmateriale.

Brug professionelt slibningsudstyr eller stole på specialiserede tjenesteudbydere til ensartede og præcise slibningsresultater.

Hvornår skal man udskifte klinger

På trods af regelmæssig skærpelse vil Blades til sidst nå slutningen af deres levetid og kræve udskiftning. Udskift klinger hvornår:

Der er revner, dybe chips eller strukturelle skader, der ikke kan repareres sikkert.

Bladetykkelsen er reduceret ud over producentens minimale sikre grænse på grund af gentagen skærpning.

Skæring af ydelsen kan ikke gendannes ved skærpning, som angivet ved vedvarende ru klip eller ustabilitet i kniven.

Bladets monteringshuller eller overflader er slidt eller beskadiget, hvilket forårsager dårlig justering eller vibration.

Rettidig udskiftning af klinge forhindrer skader på andre forskydningskomponenter og opretholder operationel sikkerhed.

Hydraulisk systemvedligeholdelse

Det hydrauliske system er hjertet i en skrotmetalskær, hvilket giver den kraftfulde og kontrollerede kraft, der er nødvendig for effektiv skæring. Korrekt vedligeholdelse af dette system er afgørende for at sikre pålidelig drift, udvide udstyrets levetid og undgå dyre sammenbrud. De vigtigste vedligeholdelsesopgaver inkluderer styring af hydraulisk oliekvalitet, rengøring eller udskiftning af filtre og regelmæssigt inspektion af slanger og forbindelser.

Hydraulisk olieudskiftningscyklus

Hydrauliske olie smører, afkøles og transmitterer strømmen i systemet. Over tid nedbrydes olie på grund af varme, forurening og oxidation, hvilket kan forårsage korrosion, slid og reduceret effektivitet. For at opretholde optimal systemydelse:

Følg producentens anbefalede hydrauliske olieudskiftningsintervaller, typisk i spidser fra 1.000 til 2.000 driftstider eller årligt, alt efter hvad der kommer først.

Prøve og tester regelmæssigt olien for kontaminering, viskositetsændringer eller tilstedeværelse af vand, hvilket indikerer behovet for øjeblikkelig udskiftning.

Brug kun producent-godkendte hydrauliske væsker af høj kvalitet, der opfylder specificeret viskositet og additive krav til beskyttelse af sæler og komponenter.

Tøm altid og fyld systemet korrekt, og sikrer, at ingen luft er fanget, hvilket kan forårsage kavitation og skade.

Filterrensning og udskiftning

Filtre spiller en afgørende rolle i at holde hydraulisk olie ren ved at fjerne snavs, metalpartikler og andre forurenende stoffer, der accelererer komponentslitage.

Undersøg hydrauliske filtre dagligt eller ugentligt afhængigt af brugsintensiteten, og udskift dem i henhold til producentens retningslinjer.

Brug ægte udskiftningsfiltre designet specifikt til din skrotskæremodel for at sikre filtreringseffektivitet og systemkompatibilitet.

Hvis det er udstyret, skal du overvåge filterindikatorer, der advarer, når et filter er tilstoppet eller forfalder til udskiftning.

Undgå at køre systemet med et tilstoppet filter, da det kan begrænse oliestrømmen og forårsage systemtrykdråber eller skadepumper.

Slange og forbindelsesinspektion

Hydrauliske slanger og fittings er under konstant tryk og udsættes for slid fra vibrationer, slid og temperaturændringer.

Foretag rutinemæssige visuelle inspektioner for at kontrollere for revner, lækager, svulmende eller slidte områder på slanger. Udskift straks beskadigede slanger for at forhindre pludselige fejl.

Kontroller alle fittings og forbindelser for tæthed og tegn på korrosion eller skade. Løs fittings kan forårsage lækager eller tryktab.

Brug beskyttende ærmer eller klemmer i områder, der er tilbøjelige til slid eller kontakt med andre maskindele.

Sørg for, at slanger dirigeres korrekt uden skarpe bøjninger eller kninks, der kan reducere strømmen eller øge slid.

Yderligere tip til hydraulisk vedligeholdelse

Overvåg systemtemperaturen under drift og undersøg eventuelle usædvanlige stigninger, da overophedning kan forringe olie- og skaderegninger.

Oprethold korrekt systemtryksindstillinger i henhold til producentens specifikationer for at undgå overbelastningskomponenter.

Hold det hydrauliske reservoir rent og forseglet for at forhindre forurening og fugtindtrængning.

Smøring og bevægelige dele pleje

Korrekt smøring og regelmæssig pleje af bevægelige dele er vigtige for at sikre den glatte drift og lang levetid af skrotmetalsaks. Komponenter som guideskinner, aksler, lejer og hængsler oplever konstant bevægelse og friktion, hvilket gør dem tilbøjelige til at bære og korrosion, hvis de ikke opretholdes korrekt. Effektiv smøring reducerer mekanisk modstand, forhindrer overophedning og beskytter mod rust og kontaminering.

Nøgle bevægelige dele til at smøre

Guide Rails: Disse skinner styrer de bevægelige dele af forskydningen, såsom skærehovedet eller hydrauliske cylinderkomponenter. Regelmæssig smøring minimerer friktion og forhindrer slid på de glidende overflader.

Skaft og stifter: aksler, der forbinder mekaniske dele og stifter, der fungerer som drejepunkter, har brug for ensartet smøring for at undgå beslaglæggelse og overdreven slid.

Lejer: Lejer understøtter roterende eller glidende bevægelser og kræver passende fedt for at opretholde lav friktion og forhindre for tidlig svigt.

Hængsler og led: Flytning af led og hængsler drager fordel af smøring for at opretholde fleksibilitet og forhindre rustopbygning.

Smøring af bedste praksis

Brug producent-anbefalede smøremidler, som typisk inkluderer fedt af høj kvalitet eller olie formuleret til tunge industrielle anvendelser.

Påfør smøremiddel med regelmæssige intervaller som specificeret i maskinens vedligeholdelsesvejledning med øget frekvens i støvede eller våde miljøer.

Rene bevægelige dele før smøring for at fjerne gammelt fedt, snavs eller metalrester, der kan forårsage slid.

Undgå over-smøring, der kan tiltrække støv og forurenende stoffer, hvilket potentielt beskadiger delene.

Rustforebyggelse og beskyttelse

Ud over smøring skal du påføre rustinhibitorer eller korrosionsbestandige belægninger på udsatte metaloverflader, især hvis udstyret fungerer i fugtige eller ætsende miljøer.

Undersøg bevægelige dele regelmæssigt for tegn på rust eller korrosion, og rene berørte områder straks for at forhindre spredning.

Opbevar skrotmetalskæren i et tørt, dækket område, når det ikke er i brug for at minimere fugteksponering.

Fordelene ved korrekt smøring og pleje

Nedsat friktion og slid forlænger komponentens levetid og lavere vedligeholdelsesomkostninger.

Den glattere maskindrift forbedrer nedskæring af præcision og reducerer energiforbruget.

Forebyggelse af rust og korrosion beskytter udstyrets strukturelle integritet og udseende.

Nedsat risiko for uventede sammenbrud, forbedring af den samlede pålidelighed og oppetid på udstyr.

Software- og kontrolsystemkontrol

Moderne skrotmetalsaks er i stigende grad afhængige af automatiserede kontrolsystemer for at forbedre præcision, sikkerhed og operationel effektivitet. Vedligeholdelse af software- og kontrolhardware er derfor et vigtigt aspekt af det samlede vedligeholdelse af udstyr.

PLC -systemopgraderinger og vedligeholdelse

Programmerbare logiske controllere (PLC'er) tjener som hjernen hos automatiserede saks, håndtering af skæresekvenser, sikkerhedsfolier og diagnostik.

Regelmæssige firmwareopdateringer: Hold PLC -firmware og software opdateret med de nyeste versioner leveret af producenten. Opdateringer inkluderer ofte ydelsesforbedringer, fejlrettelser og forbedrede sikkerhedsfunktioner.

Backup- og gendannelsesprocedurer: Oprethold aktuelle sikkerhedskopier af PLC -programmer og konfigurationer. Dette sikrer hurtig gendannelse i tilfælde af softwarekorruption eller udskiftning af hardware.

Diagnostiske kontroller: Brug indbyggede diagnostiske værktøjer til at overvåge systemets sundhed, identificere fejl tidligt og planlægge forebyggende reparationer, før fejl opstår.

Kalibrering: Kontrollerer og kalibrerer sensorer med jævne mellemrum for at opretholde skærevøjagtighed og konsekvent ydelse.

Operatørpanelinspektion

Human-Machine Interface (HMI), inklusive berøringsskærme, knapper og indikatorlys, skal regelmæssigt kontrolleres for funktionalitet.

Sørg for, at alle kontrolknapper svarer korrekt, og visningspaneler viser nøjagtige oplysninger.

Rengør grænsefladen regelmæssigt for at forhindre opbygning af støv og snavs, der kan forringe lydhørhed.

Test nødstopfunktioner og sikkerhedsforhold for at garantere øjeblikkelig nedlukning af maskinen, når det er nødvendigt.

Udskift slidte eller beskadigede komponenter straks for at undgå operatørfejl eller sikkerhedsfarer.

Korrekt vedligeholdelse af kontrolsystemet forlænger ikke kun udstyrets levetid, men forbedrer også operationel pålidelighed og arbejdspladssikkerhed.

Konklusion

Konsekvent forebyggende vedligeholdelse er en hjørnesten i at maksimere effektiviteten, pålideligheden og levetiden for skrot metal saks . Ved regelmæssigt at inspicere hydrauliske systemer, slibning af klinger, smøring af bevægelige dele og vedligeholdelse af kontrolsoftware kan operatører reducere risikoen for uventede sammenbrud, dyre reparationer og nedetid.

Valg af en velrenommeret producent som Jiangsu Huanhong Hydraulic Co., Ltd., der ikke kun tilbyder hydraulisk skrot af høj kvalitet, men også professionel støtte efter salg, sikrer, at dit udstyr får ekspertpleje i hele dets levetid. Huanhongs forpligtelse til innovation og kundeservice hjælper med at genanvende operationer med at opretholde spids ydeevne, samtidig med at de samlede ejerskabsomkostninger.

For mere information om tilpassede skrotmetalforskydningsløsninger og vedligeholdelsesstøtte, besøg www.huanhongbaler.com og kontakt deres erfarne tekniske team i dag.